TRIZ将机械设计中涉及的矛盾归纳为三类,即物理冲突、技术冲突和管理冲突。本文结合物理冲突来优化制动器设计。

分析:

塔式起重机的制动器是一种独立驱动的制动装置,当塔式起重机的高速轴制动器失效或高速轴与低速轴之间的传动机构失效时,可以实现安全可靠的制动,避免不制动而快速坠落造成的事故和损失。

制动器的工作过程可分为两种情况:

(1)当塔式起重机的起升机构开始起升时,制动器释放制动器;当高速轴制动器可以控制稳定制动时,制动器保持松闸状态。

(2)当塔式起重机因断电而停机时,安全制动器被接通。此时高速轴刹车失灵,重物加速下落超过规定速度设定倍数(通常为1.5倍)时,可根据安全性能要求进行调整,制动器收到限速信号后会自动刹车。

钳盘式制动器由于其具有制动性能稳定、散热性能好、制动响应快、集成度高等一系列优点,所以应用广泛,也是塔式起重机最常用的制动器,但制动时的夹紧力影响较大。

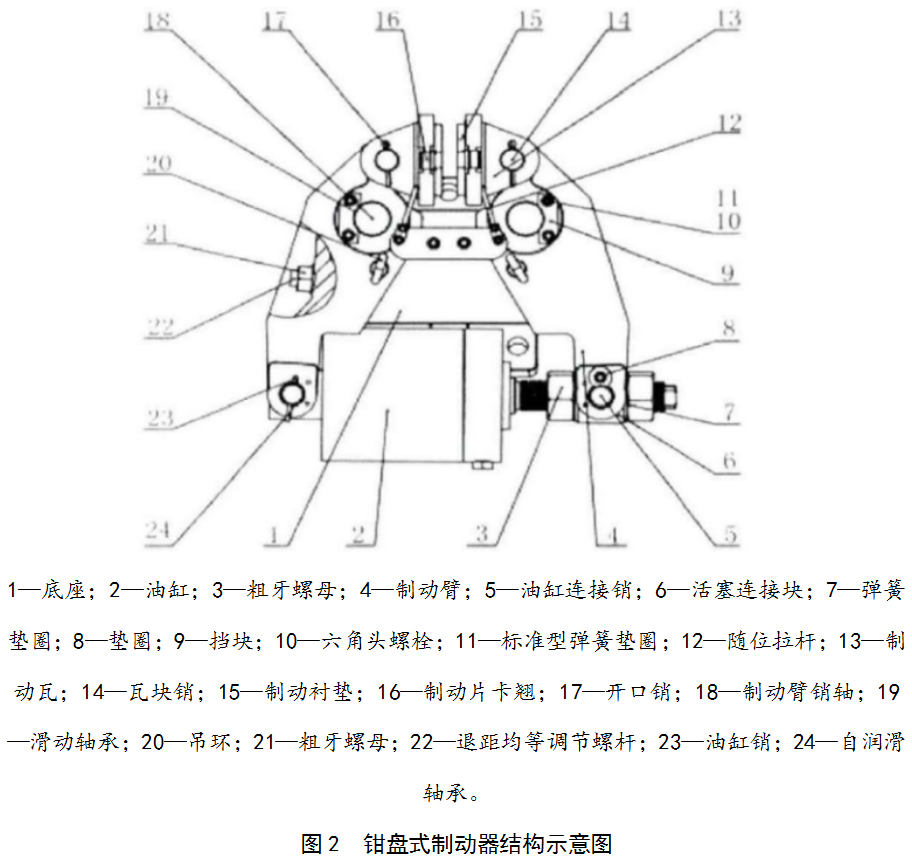

钳盘式制动器结构如图2所示。

根据制动装置的工作过程和原理分析,为了保证安全制动,需要保证制动器两侧的夹钳随动装置在工作过程中始终与滚筒转盘平行,同时需要抑制拉杆弹性变形带来的制动冲击。因此,为了减少制动时法兰接触面与夹具之间的冲击,需要更换弹性连接的夹具随动装置。

利用TRIZ原理提供解决方案:

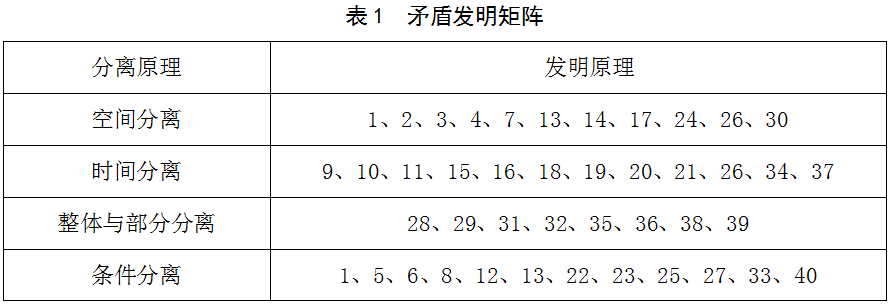

根据以上矛盾分析,工程问题主要是物理矛盾,TRIZ推荐的物理矛盾解决原则见表1。

通过分析筛选可以看出,应用1-除法原理、5-组合(组合)原理、7-嵌套原理得到了相应的解:

1-划分原则是指以虚拟或物理的方式将一个系统划分为若干部分,从而提取或组合一种有益或有害的系统属性。通过创新原理1-分割原理,对原机的现场装置进行分解,将拉杆和连接块确定为有用部件。

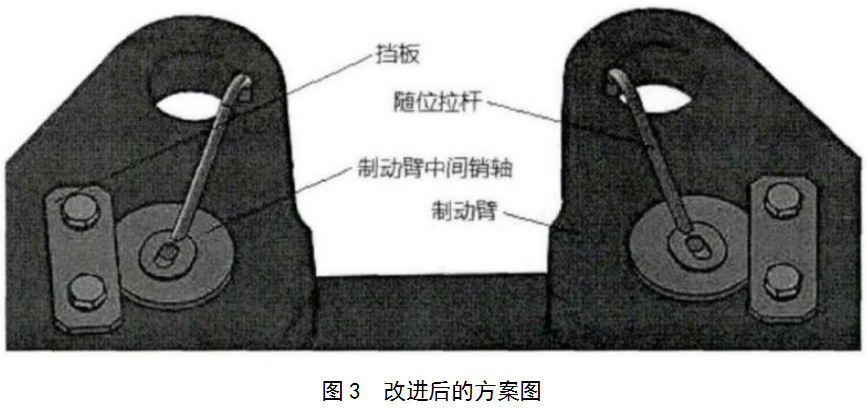

7-嵌套原理是指将一个物体暂时或永久嵌入另一个物体的方法,目的是节省空间,在机械结构设计中特别常用。如图3所示,该方案采用这种原理,在中间销轴的上端面开一个圆孔,带有滑道的随动杆一端通过螺钉嵌套在销轴的上端面。该销轴取代了原夹具随动装置的支撑机构。通过调节螺钉的松紧,随动杆可以旋转(在自己的平面内)和移动(沿矩形滑道),从而实现杆的调节和定位。

5-组合(Combination)是指在空间上组合相同的物体或相关的操作,或者在时间上组合相同或相关的操作。该方案中,随动拉杆的一端通过空间组合与带有圆柱形滑轨的连接块相结合,使原来的圆柱形滑轨变成矩形滑轨,在结构和功能上可以实现原来两个平面机构结构件的功能;同时,制动臂中间销轴的上端面设有阶梯孔,嵌套销轴、制动臂和随动拉杆通过螺钉和挡板的限位作用连接,实现共同作用。

性能验证:

改进后的制动机构通过ADAMS动力学仿真模型进行计算(其初始制动状态为松动,轮辋与摩擦片距离为15 mm,制动液压泵、液压缸、制动片等其他条件一致)。仿真结果表明,改进方案的最大夹紧力冲击为320千牛,比原方案降低了40%。制动器的制动响应时间由原方案的0.08 s缩短至0.045 s。

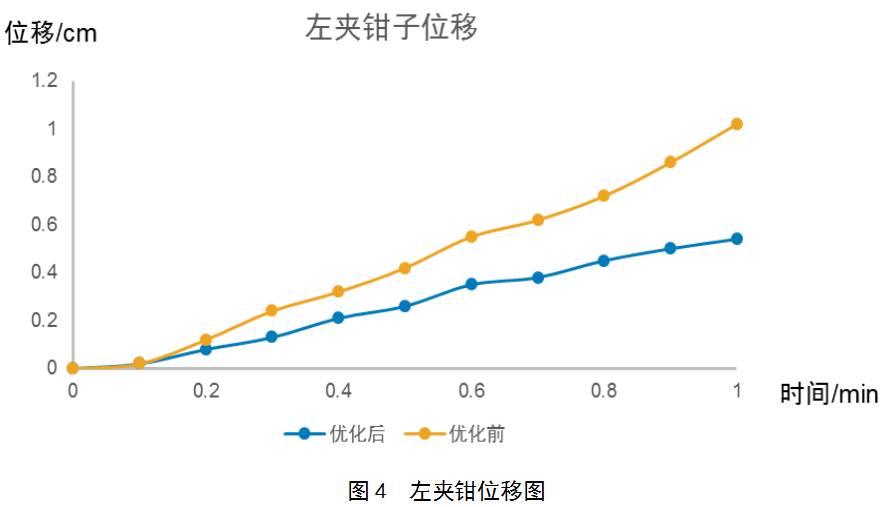

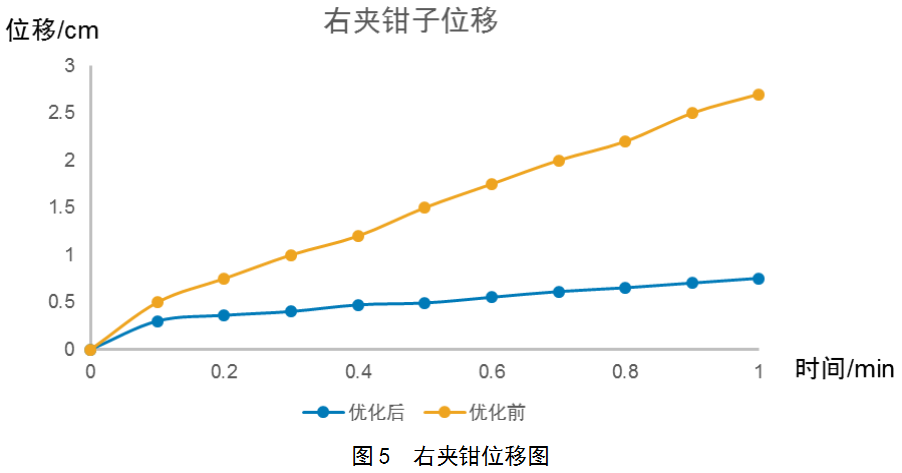

通过运动学仿真,改进前后左右夹钳的位移如图4和图5所示。

根据上述实验数据,优化前1 min右夹钳的最大位移分别为2.7 cm和0.75cm;优化后。左夹钳最大位移优化前为1.02 cm,优化后为0.54 cm。优化后左右夹钳的位移低于优化前,右夹钳为72.2%,左夹钳为47.1%。可以看出,左右夹钳在刹车过程中同步水平良好,在运动过程中夹钳可以保持与轮辋平行,优化后的夹钳结构可以满足夹钳功能随位置变化的要求。

结论:

(1)基于工程上制动装置存在的问题,应用TRIZ创新理论可以减小左右夹钳的位移,从而保证制动的安全性能。

(2)基于TRIZ的发明创新理论,按照标准的工艺方法可以找到最优解。这种方法不仅可以减少传统实验设计方法的低效、费时、费钱的问题,还可以综合评估改进方法背后的逻辑,从而在方案阶段就能抓住主要矛盾,使改进设计切实可行。

(3)TRIZ的问题解决模型需要基于工程经验来快速定位矛盾的话题,所以在使用TRIZ解决问题时,就需要结合工程经验和TRIZ理论,两者缺一不可。

下一篇:基于TRIZ理论进行专利挖掘