FMEA简介:

FMEA:分析可能(和/或已经发生)的失效模式,判断可能(和/或已经发生)的后果,并根据风险采取针对性的改进,从而了解产品(和/或制造过程)的设计能力,达到提前预防和实施改进措施的方法工具,是一种定量和定性的分析计算方法。

FMEA发展历史:

1944年,洛克希德公司的凯利·约翰逊首次在P80战斗机项目中采用了FMEA以缩短研发周期(约153天)

1949年11月9日,美国国防部制造了MIL-P-1629。

1950年,汽车工业(福特野马)

1955年,“潜在问题分析(APP)”的KT方法被广泛使用。

1963年,美国宇航局的阿波罗探月工程

1965年,航空、航天、食品和核技术应用

1975年,核能项目

1977年,汽车工业(福特)

1980年,德国:德国标准25448

1986年,德国汽车工业联合会(VDA): VDA手册4.2

20世纪90年代,医疗技术

20世纪90年代,电信工程

1990年,VDA为汽车工业进一步开发了系统设计FMEA和工艺FMEA系统。

1993年,AIAG:FMEA手册

1994年,美国汽车工程师协会:SAE-J1739

1995年,SAE J1739发布了第二版。

1995年,美国质量协会(ASQ):FMEA手册

1996年,VDA第4卷第2部分“大规模生产前的质量保证”与“系统FMEA”一章一起出版

2001年,德国质量研究所:DGQ 13-11

2006年,修订了《VDA手册》。

2015年,为了许多原始设备制造商和供应商的利益,每个人都意识到需要统一FMEA手册。这为完善内容、规范评级尺度、完善风险评估方法、将功能安全纳入风险评估提供了契机。

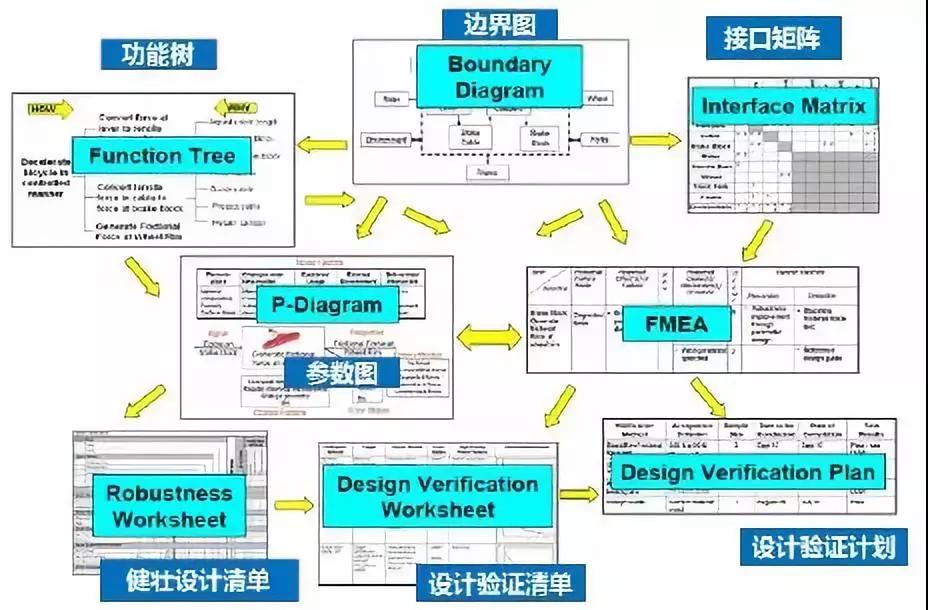

FMEA常用工具:

FMEA用途:

失效模式和影响分析(FMEA)是一种面向群体的、系统的定性分析方法,旨在:

评估产品或过程的潜在故障风险。

分析这些故障的原因和影响。

记录预防和检测手段

建议采取措施降低风险。

FMEA它旨在成为“事前”行为,而不是“事后”行为。为了实现价值最大化,FMEA必须在产品或工艺实施之前进行,具有潜在的失效模式。

上一篇:FMEA工作中的常见问题?

下一篇:FMEA潜在失效模式与后果分析