由于六西格玛设计方法能够理清思路,科学决策,有针对性地优化产品,近年来被跨国企业的技术人员广泛采用。本文尝试将六西格玛设计方法应用于某车型的扭力梁后桥完整设计。

一、扭力梁后桥的六西格玛设计

下面将按照六西格玛设计IDDOV的流程,分别描述每个阶段的具体工作。

1.发现机会

由于上一代后轮轴的性能和耐久性问题,如后悬架在冲击路面上的舒适性差、转向量低、车轮支架与拖臂之间的疲劳和耐久性问题、后轮轴自重大等。上述问题需要在设计新一代车辆的后轮轴时进行改进,

2.定义需求

定义需求是DFSS实施的一个重要过程。这一阶段的任务是识别客户需求(VOCs),通过适当的方法将大量模糊甚至矛盾的VOCs转化为工程指标、工艺要求、生产要求等等。

作为后轮轴的关键部分,其客户可以是外部客户,即一级车的实际购买者,也可以是内部客户,如底盘调校工程师、总装车间工人、质量工程师甚至采购人员。他们从各自的立场上对扭力梁后桥提出了要求,比如操控性和舒适性平衡、零部件重量轻、生产线装配容易、产品质量稳定、采购成本低等。

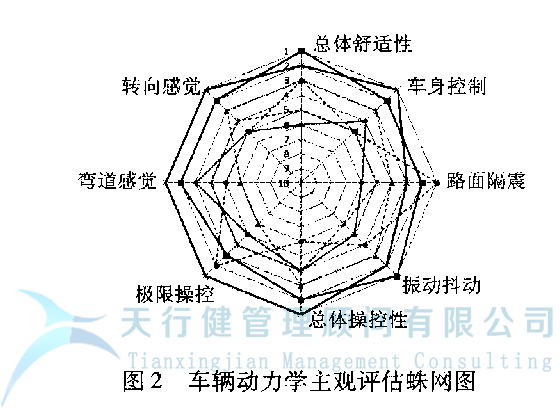

功能部署、质量屋等工具是非常好的手段,可以准确识别客户需求,将客户需求转化为工程技术指标。另外,很多专业的手段也是必不可少的。例如,为了准确制定后轮轴的动力性能,组织了包括竞争对手车辆在内的同级别优秀车辆的对比测试,包括主观驾驶评价和客观悬挂测试。如图2所示,这是一个蛛网图,通常用于综合评估多个性能指标。不同的线条表示不同车型在各项指标上的表现。覆盖面积越大,综合性能越好。

整车主观评价是把客户的声音变成续驶里程指标的第一步。接下来,需要对整车的主观评价结果进行参数化描述,即用客观参数(如侧倾梯度、整车转向不足等)来描述主观感受。).这个过程类似于客户的喊话到工程指标的转换,但比质量屋更复杂。往往需要借助底盘Sim、ADAMS等分析软件,分析车辆性能与具体动力学参数的关系,设定具体的动力学目标。最后,根据后悬架系统的技术要求,进一步分解后轮轴零件的技术要求。例如,后轮轴的扭转刚度是在后悬架的扭转刚度的基础上去除弹簧和其他因素的影响后获得的。

类似于后轮轴车辆动力学技术要求的获取过程,结合经验、对比试验结果和仿真,得出NVH、耐久性、重量等指标。可以单独配制,其中一些如表1所示。

3.发展理念

后轮轴在结构上是由各种特性组成的,所以我们首先要分析组件的特性。这些特征包括:受扭梁是开梁还是闭梁;开口方向和横截面形状;以及车轮制动角是否通过车轮支架安装在后轮轴摆臂上;套管安装角度、套管是位于内部还是外部等。不同的功能各有利弊。概念开发阶段的任务是根据经验、竞争对手分析、技术原理分析等手段,结合项目的实际需求和约束条件(如成本),确定项目的总体设计方向。在这种情况下,最终确定了U型截面梁、下开口、无制动角支架的设计。

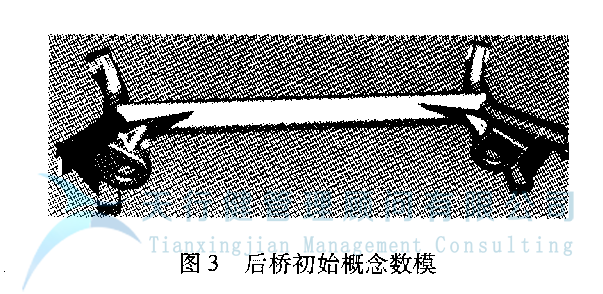

根据最初的设计理念,综合整车总布置、车辆动力学等信息。,在初步确定后轮轴的硬点(即描述后轮轴运动关系和关键几何特征的坐标点)后,就可以建立如图3所示的后轮轴的初始概念数学模型。至此,后桥的概念设计已经完成,后续的优化设计将以此数学模型为基础。

技术原理分析等手段,结合本项目的实际需求和约束条件(如成本),确定符合本项目的总体设计方向。在这种情况下,最终确定了U型截面梁、下开口、无制动角支架的设计。

根据最初的设计理念,综合整车总布置、车辆动力学等信息。,在初步确定后轮轴的硬点(即描述后轮轴运动关系和关键几何特征的坐标点)后,就可以建立如图3所示的后轮轴的初始概念数学模型。至此,后桥的概念设计已经完成,后续的优化设计将以此数学模型为基础。

4.优化设计

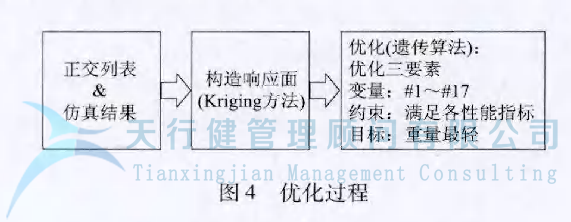

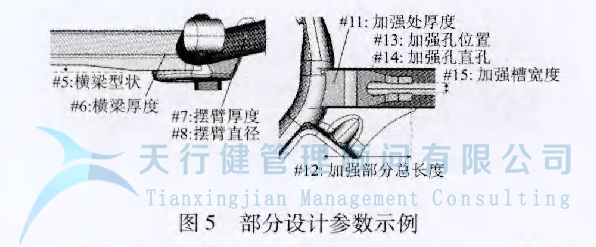

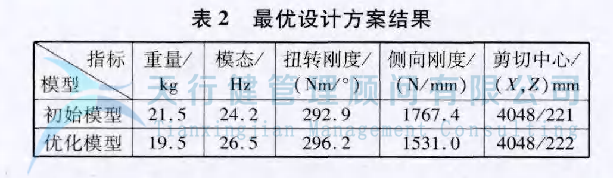

开发概念阶段只是定义了大致的设计方向,具体的设计参数(也称“控制因素”)还需要进一步优化。对于简单的问题,可以通过线性规划等方法实现优化,但对于后轮轴这样的复杂零件,必须采用更多的技术手段。此外,还有一些影响结果但超出产品设计本身控制的因素(也称“噪声因素”),如材料厚度公差、焊接质量等。,也应在优化阶段加以考虑,以实现稳健设计。具体来说,在本例中,初步设计阶段更关注标称值,而不是过程质量控制,因此没有对“噪声系数”进行特殊处理。优化设计过程如图4所示。通过试验设计方法,建立响应面模型,然后对响应面模型进行优化设计。在这个例子中,定义了17个控制因子。如图5所示,每个因素取5个水平,用Llo5加20个正交实验矩阵构造一个新的正交实验矩阵Llo5”,排除3列5个水平和1列20个水平,共有100个实验设计样本点。本例中,后轮轴采用SFEConcept建立全参数化的几何模型,根据控制因子的具体取值,生成所有有限元仿真计算样本点的模型,计算后轮轴的模态、扭转刚度和侧向刚度。对17个控制因子、上述3个性能值和后轮轴的几何剪切中心建立克里金响应面模型。优化约束为满足表1设计要求的模态、扭转刚度、侧向刚度和几何剪切中心;优化目标是最小化重量。在Isight软件中用遗传算法搜索最优设计方案。最终优化设计方案如表2所示,满足设计要求,重量减轻2 kg。

5.确认

优化结果需要通过更详细的计算机模拟分析、样品加载试验和主观评价来验证,以确认优化方案是否满足设计要求。

(1)有限元模拟验算。

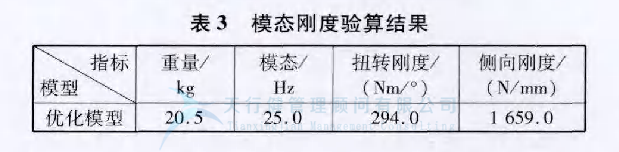

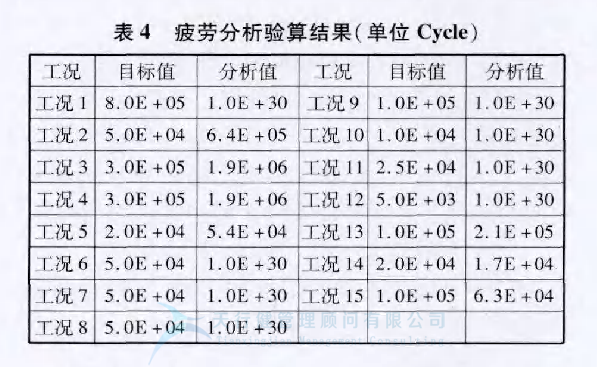

基于SFE概念全参数模型的仿真计算和基于响应面模型的优化都会带来一定的误差,因此有必要建立更为精确和精细的有限元模型对优化方案进行校核分析。另外,优化设计中只考虑刚度和模态,在验证阶段需要进行应力和疲劳耐久性的校核。如果出现问题,需要进行局部修改来解决具体问题。最后,根据疲劳寿命结果和实际制造工艺修改后的模型如图6所示。表3显示了模态刚度检查结果,表4显示了疲劳分析结果。疲劳分析条件14和15不符合设计要求,但它们非常接近目标值。考虑到有限元疲劳寿命分析的误差,将在实物样车中进行试验验证。

(2)样品的物理验证。

经过详细的CAE分析,后轮轴的优化设计方案满足了确定需求阶段设定的目标,根据优化方案制作的软样品在部件台架试验和样品加载评价中表现良好(见图7)。

二、关于六西格玛设计的一些想法

笔者参与了六西格玛设计方法的推广和应用,并结合实际项目,有如下思考:

(1) 六西格玛设计体现了一种工程思想。最终目的是准确把握客户的需求,在一定的约束条件下设计出稳健的产品,并做出正确的决策。

(2) 六西格玛质量水平表达了一种质量理想。在实际应用中,主要关心的是设定合理科学的设计目标,而不是数学层面上百万分之几的故障率。

(3)概念选择需要建立在充分的理论知识、工程经验和竞争对手分析的基础上,这样才能通过定性分析选择设计的大方向,而不能通过定量计算使问题复杂化。

(4)使用更科学的优化工具或方法,可以有效提高设计的准确性和实用性。数学和工程充分结合,优化才有意义。

(5)正确处理噪声因素(即对结果有影响但不受控制的因素或参数),保证系统的稳健性是六西格玛设计的重要内容。虽然这个例子没有更多地讨论噪声管理,但是它对于某些类型的项目是非常重要的。

三.基于六西格玛设计扭力梁后桥的开发结论

介绍了六西格玛设计方法在实际项目中的应用实例,说明了六西格玛设计的主要内容,提出了针对具体部位或系统的有效的六西格玛设计方法,并对六西格玛设计方法在实际工作中的应用发表了个人见解。六西格玛设计更多的体现了一种工程思想,灵活运用可以取得更大的成果。