经过近10年的研发管理咨询服务的经历和感受,发现历史总是惊人的相似。上世纪90年代末亚洲经济放缓,那时正是我加入韩国三星的时候,那时的三星也是面临着目前很多汽车研发企业遇到的困境,据2018年9月20日,发布的J.D. Power ”2018 中国车辆可靠性研究SM(VDS)显示,2016-2018汽车行业的整体可靠性不仅没有任何进步,反而呈现出微弱倒退,从2016年的141个PP100上升至2018年的145个PP100。”J.D. Power中国区汽车产品事业部总经理蔡明表示“车辆可靠性进步速度的放缓,表明汽车行业的质量提升正进入攻坚阶段,即使任何一个微小的质量进步都需要付出极大的努力,重复出现的车辆可靠性问题就是一例。由于种种原因,这些问题恰恰是最难以解决的问题,但是考虑到消费者对车辆可靠性的体验将在很大程度上影响品牌的口碑和再购率,主机厂和经销商需同心协力尽快解决这些影响汽车长期质量的 ‘顽疾’。”

三星曾经走过的路,眼下正被很多因产品长期质量的顽疾困扰的车企重复地走着;三星曾经遇到过的槛,如今正成为横亘在这些汽车业主面前的生死关卡。如此看来,三星当年在面对困境时的选择和做法,值得当下我们在考虑如何进行企业转型升级时,特别是企业产品研发管理变革层面认真研究和借鉴。

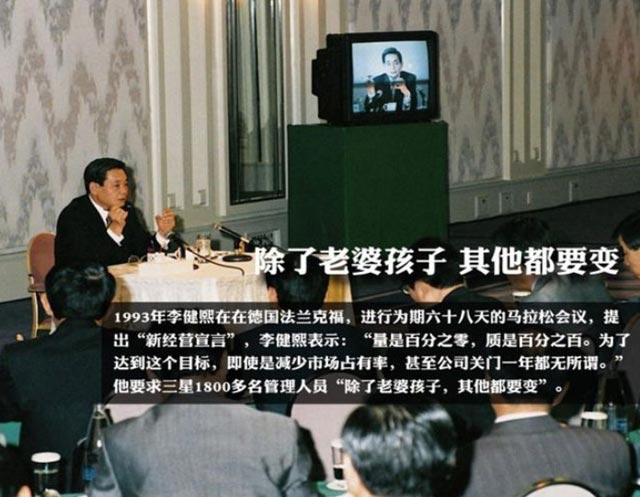

当年新任CEO李健熙到美国去考察市场,结果三星公司的产品在几乎所有的大卖场里都找不到,好不容易找到一两件也是布满了灰尘,相反,日本索尼公司生产的同类产品却在市场上卖得很火。于是,李健熙就买了索尼的微波炉带回去与自己的产品进行比较,发现索尼的微波炉部件数量少,功能多,外观又漂亮,所以,尽管价位比三星高,却卖得比三星好,利润更比三星丰厚——这一发现引发了李健熙深思,并当即决定:“三星必须走高端路线”但怎么走这样一条“高端路线”呢?李健熙认为,首先是研发能力、品质要上去。只有研发能力与技术领先,品质过硬,才能让自己在市场立足;未来的发展取决于技术,而专利是技术的核心;高品质,新技术所带来的品牌效应,给企业的好处要远大于通过低层次的价格竞争所带来的。

有了这样的认识,李健熙痛下决心,收集15万部“不良”手机,将其堆积在三星技术研究院门前,当众焚毁,价值150亿韩元的产品化为烟尘。这一举动当时被看作是“疯狂之举”,因为其时手机市场刚刚勃兴,三星的产品尽管有三分之一的不良率,但在市场上仍是抢手货。CEO李健熙“一把火”让三星开始改变旧观念。

如何实现“走高端路线”这一目标,李健熙清楚认识到所有都要变革,但需要找到落地的抓手,即需要引入科学的方法和有效的工具。如果没有这样方法工具,再好的理念,也只能落为一纸空谈。在此背景下三星决定走产品研发创新之路,三星由此才开始了转型升级的重大变革(就是有名的“三星新经营”)

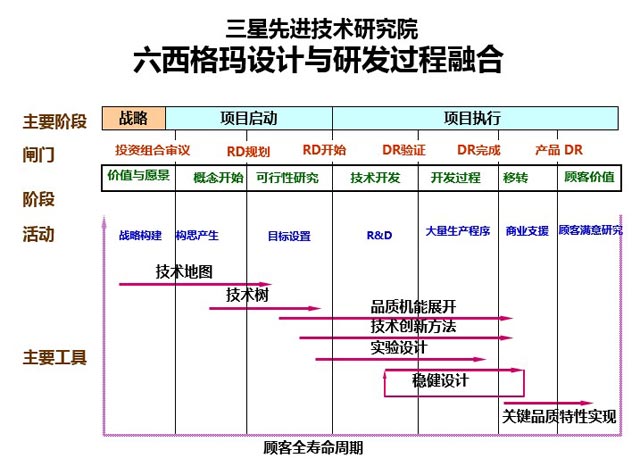

建立和优化产品研发流程及其相关模板。在整合、优化现有流程的基础上,构建产品结构化的并行研发流程体系,包括产品规划流程、产品研发流程、技术预研流程、变更控制流程等; 理顺研发体系组织结构和研发团队组织结构,完善功能部门职责,构建产品线与能力线并重的绩效考核体系,如研发流程管理、过程审计,以及对产品线管理团队的结构进行设计,如决策评审委员会、产品研发团队、技术开发团队等工作方式及职责的设计工作;用项目管理方法管理开发过程、培养项目经理管理能力和技能;最终完善研发管理体系,从流程审计、技术评审、产品测试建立流程和制度; 但执行一段时间后发现IPD和实际研发流程很容易形成两张皮,决策评审易于流于形式,并没有想象中的好,其流程决策界面背后缺少相对应的工具有力支撑,导致评审决策风险较大;如:IPD在“市场管理与产品规划”模块中只浅谈了卡诺模型工具,缺少“技术路线图、技术树”工具;在“产品需求整理与分析”模块中只有QFD工具的概念,且缺少“设计记分卡”工具;在“产品开发流程”模块中缺少“TRIZ、可靠性设计、传递函数、参数设计、公差设计”等工具;在“在样品走向量产模块”只浅谈了面向可制造性与可装配性概念及需求的提出,缺少“可制造可装配性设计与分析、设计验证、可靠性分析及预测、转递函数验证”等工具;

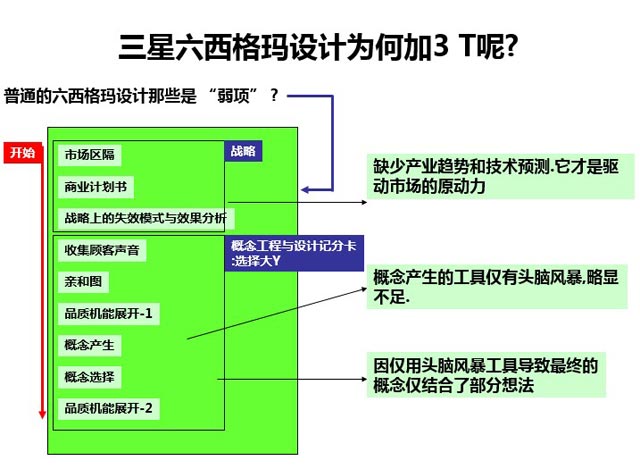

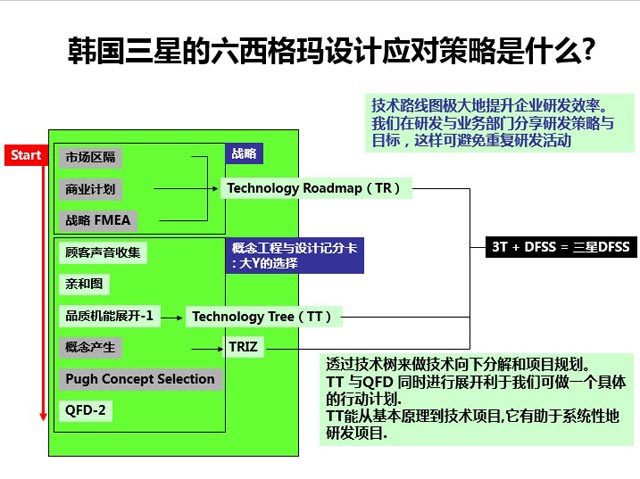

三星的DFSS为何要用3T呢?三星认为当时其它公司的六西格玛设计有以下弱项:

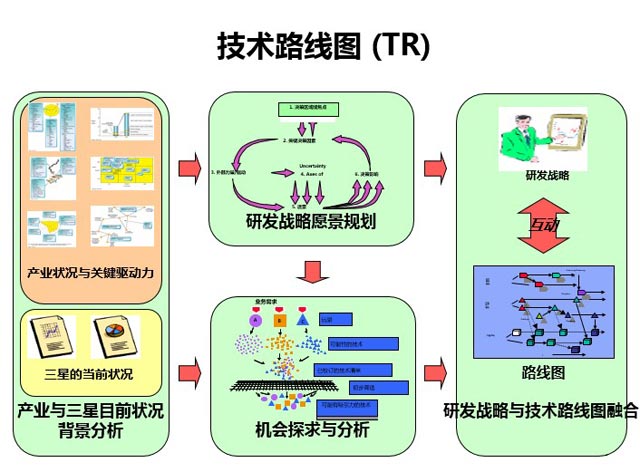

技术路线图是为了建构一条由现在到未来的产品与技术的发展「路径」,所以结合三星研发战略及市场需求机会分析、关键技术的研发规划、以及所需投入的资源,整合在技术路线图中,能使公司清楚地掌握未来几年内预计要开发的市场、发展的产品、以及所需的关键技术,领先竞争者进行产品与技术的布局,得以立于优势的竞争地位。

三星技术路线图包括3个步骤:首先调查的背景信息,捕捉行业地位,关键驱动力和三星的现状;其次我们做研发战略愿景规划。然后研发战略愿景规划后,我们寻找机会。说明如下:

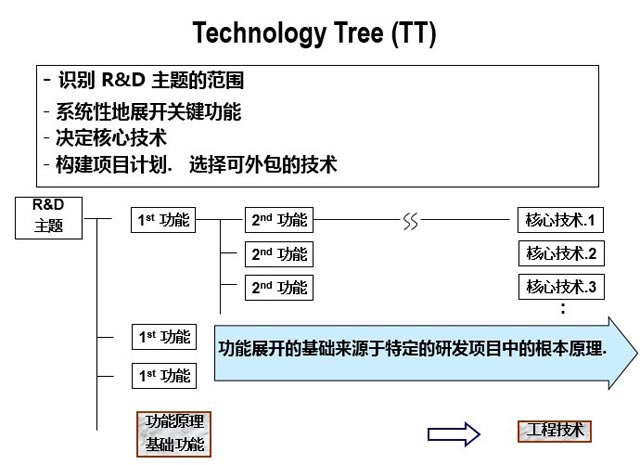

技术树目的是结合业务需求找到技术杠杆点,也有3个步骤。首先确定研发主题的范围;其次系统地展开关键功能,从基本原理展开到决定技术研发项目的核心技术;然后构建项目计划。第一功能是原理功能或基本功能。核心技术就是工程技术.

我们仅从笔者所熟悉得三星SDI就可见一斑:从1998年开始系统实施六西格玛, 在1998年,1999年,2000年就获得税前利润分别为 $ 51.7 Million,$166.7 billion和$ 600 million,明显表现出逐年急剧增加的良好态势,经统计后发现,这些成果的最大贡献者就是六西格玛管理方法论,因为在连续几年中优秀六西格玛项目的贡献值也在大幅增加,仅2004年,六西格玛总收益就超过$ 4 billion,其中2004年黑带级的六西格玛项目收益是$ 46 million美元,绿带级的六西格玛项目收益为$ 45million。

六西格玛设计为我们提供的方法恰恰可以弥补这些不足:对经验丰富的设计者,提供思考和创新的工具;对新手提供一套行之有效的量化技术实现路线图。 首先,公司转型升级的成败与公司的领袖的作风和作用有着密切的关系。三星集团的快速崛起,毫无疑问是与李健熙这位公司领袖密切联系在一起的。三星集团的成功转型升级发展揭示了大公司成长的普遍规律——公司的成功转型升级,必定需要一位强有力的领袖人物来掌舵和推进。李健熙的特点是把变革放在突出的地位,而且必花全力去推进认定的事情。当时他提出“新经营”思想时,集团内很少有人真心呼应,他硬是通过大规模的“洗脑”活动,逐渐改变三星的企业文化。 其次,研发投入是是技术创新的保证,在1997年亚洲金融危机发生时,大多数企业都消减研发资金,可三星却加大了研发投入,在过去8年中,三星坚持每年投入销售额的8%左右用于研发。如05年的研发投入就占到销售收入的8.5%,近50亿美元。三星的研发投入主要分两部分,主要部分是投入到尖端的核心技术研发上。另一部分投入到改进成熟技术以创造更多的附加价值。并引入创新方法(TRIZ)、产品集成研发(IPD)、技术路线图(Technology Roadmap)、技术树(Technology Tree)、六西格玛设计(Design For Six Sigma)等多种相互辅助的方法论及工具,形成路线图,注重核心技术和关键技术的突破; 然后,在人才战略上要处理好“研发”与“借势”的关系。没有人才就谈不上创新,需要注重创新人才的培养;三星一直被外界公认为教育的三星,人才的三星,公司十分重视在人才培养方面的投入,每年针对各类别和各基层的员工提供不同类型的人才培养课程,通过完善的专家人才培养体系、多样的培养方式和课程,提高员工的职业竞争力,为员工提供明确的成长路径。在这里让我想起另一件事: 2013年10月30日,2013年度J.D. Power新车质量研究报告(IQS)正式发布报告显示,2013年荣威品牌新车质量指数(IQS)不仅优于行业内平均水平,高居自主品牌车企前列,更一举超越众多合资主流品牌,堪称中国自主品牌表率。有业内人士指出,上汽荣威品牌在“2013年中国新车质量研究(IQS)报告”中取得如此佳绩,不仅仅是排名上的一次超越,也是上汽乘用车强大的企业综合实力与竞争力的真实写照,更是广大消费者对上汽乘用车最大、最直接的肯定。当询问上海汽车技术中心史总监,为何荣威和GM品牌质量上升这么快速时,他回答是因为走了一条“借势”之路,借用DFSS、TRIZ等方法论的优势并加以发挥,从而实现了“短平快”的创新人才培养战略。

作者简介:

Titan Cheng 程卫峰

华东理工商学院MBA(主攻企业运营管理)

天行健 六西格玛设计技术总监

曾任: M-FLEX Lean Six Sigma Director/MBB

Foxconn Six Sigma MBB/研发系统优化

三星SDI 经营革新 Part长

中国质量协会六西格玛设计项目评审专家