新产品一投产,A公司工艺工程师小王就和质量工程师小李联手。他们决定开创工厂质量控制的新时代——SPC的运行试点:

首先,他们结合特色列表和P FMEA,选择某产品的步长φ55.01(0/+0.03)开始SPC的试运行,并使用X-R图进行分析。

第二步是开始准备实施X-R图-测量系统分析。方案内容为:选取10个机加工工件作为测量样本,选取包括机检员在内的3名检验员,分别进行3次测量,记录测量结果,使用0.02*150的游标卡尺。

但在实际测量过程中,由于目前50台/天的产品产量还没有形成一定的批量,也没有形成一套稳定的人、机、料、法、测、环境的模式,测量后计算的%R&R值为93.43%。

没有达到要求!

然后小李仔细分析了测量过程,发现主要有三个问题:

1.人事问题

除了在这个过程中只有一个检验员外,被选中的检验员是工厂的新检验员和另一个过程中的另一个检验员,他们都没有做过步长的检验。

2.仪器问题

游标卡尺的精度为0.02毫米,是公差的1/3。加上测量器读数的误差,不能满足产品要求。

3.选样

选取的样品直接从一批刚加工合格的产品中选取,尺寸值不筛选,样品的数值范围不反映实际加工值的变化范围。

根据以上分析,小李组织重新实施MSA:重新培训新的检测人员,统一测量方法(在同一位置以120度间隔测量三点的平均值),使用精度为0.01毫米、规格为50-75毫米的千分尺,选择昨天检测人员检测出的超差产品对检测结果进行测试。虽然结果不符合要求,但%R&R值为40.36%,但该值已大幅下降,这表明样品的变化对结果有很大影响,测量工具的重复性和再现性分别为28.56%和28.51%。

经过再次分析总结,工程师小李认为%R&R值超差的根本原因是总测量偏差仍然没有覆盖生产过程偏差。重新研究产品的波动范围:在不选择样品的情况下,确定正常加工过程中产品尺寸变化的最大和最小范围,再次现场实施MSA,记录测量结果,计算结果为9.89%,小于10%,评价合格。因此,修改检验文件等。,明确测量设备和测量方法,同时对所有检验员进行培训,检查其检验能力,确保MSA始终符合要求。

这不容易!

接下来,我们将开始控制图分析阶段和控制阶段。

这时,是王展示自己才能的时候了:

小王首先分析了人、机器、材料、方法、环境和产品步长的测量。根据加工设备、生产班次、生产线计划安排等特点,在研究取样频率后,初步确定从第一次检验开始,每三小时取样5个产品。

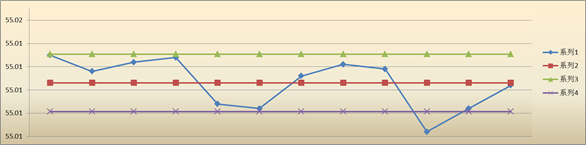

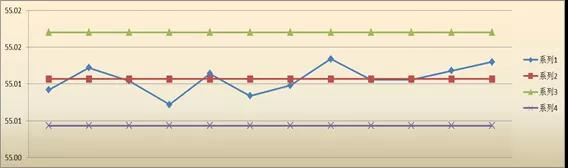

收集现场数据,做控制图如下:

X-CHART

R-CHART

对控制图的分析表明,生产过程中存在异常因素。

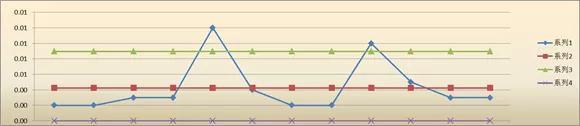

平均值不仅有多余的点,而且平均值也在减少,导致尺寸减小的因素一直影响着生产和加工。极差图显示两点已经超过控制上限,有明显的周期。

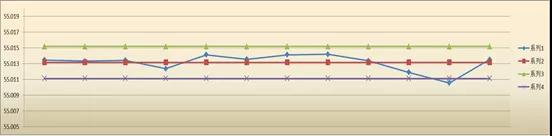

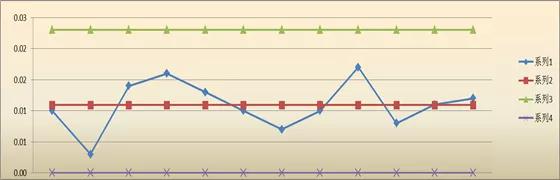

根据实际加工情况的调查,在此过程中有两台设备同时加工。考虑到现场测量的方便性,采样测量位置安排在后期工序,因此对两个装置生产后混合的产品进行测量。根据机器单独采集的数据,一台设备(A设备)的CPK为0.76;另一台机器(设备B)连续采样,计算出CPK为1.66。现场检查分析时发现,设备A有两个夹具进行加工,其中一个磨损严重,夹紧后产品晃动,加工工件尺寸波动较大,修复夹具后重新取样(如下图所示)仍不稳定,控制图仍有异常。但追溯生产过程记录,未发现具体原因,决定暂时关闭设备A进行检查。

X-CHART

R-CHART

小王要吐血了。这个关键过程只剩下一个独生子女!好在生产节拍能跟上,不然生产经理会堵门!

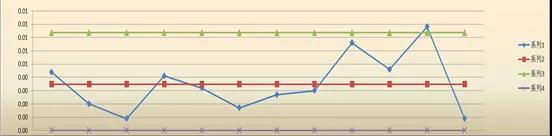

但是!设备B会不负众望吗?数据说话了:

对设备B生产的产品进行抽样,制作控制图,如下。虽然有一定的期限,但总体评价应该是可以接受的。还好,还好……

X-CHART

R-CHART

小王和小李已经初步完成了控制图的分析阶段,可以将管控范围扩展到生产现场监控。当然设备A的分析和改进还在进行中。

上一篇:试验设计好帮手--Minitab

下一篇:基于DOE试验设计科学养鸡