电子元器件是构成电子系统或电子设备的最小单元,它直接影响电子系统的技术性和可靠性。电子系统与整机的质量需求促进了电子元器件的质量管理发展。当前,国内外企业的电子器件质量管理方法存在着许多不足,部分企业将电子元器件质量把关的重点放在IQC进料检验;而部分企业则执行统一的可靠性试验标准,毫无变通;另一些则干脆没有单独的电子元器件可靠性分析,只是在项目初期对产品进行应用性的测试,一旦器件发生失效时,要么更换器件,要么干脆更换新供应商。这些方法不仅准确性差,耗费的时间长,而且过于片面,缺乏理论依据,工程师往往只知道需要这么做验证,但却不知道为什么要这么做,那么即使是做错了也没法及时纠正。

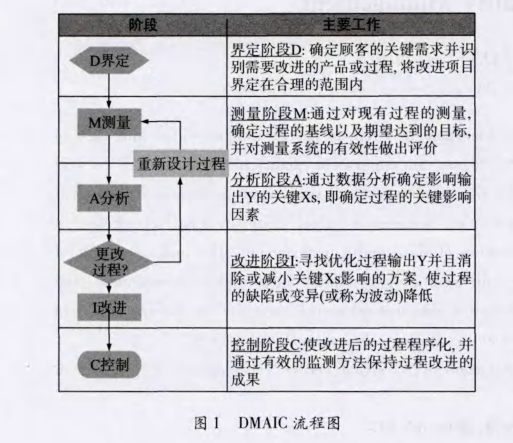

六西格玛通过系统地、集成地采用业务改进流程,实现无缺陷的过程设计,并对现有过程实施DMAIC方法,用来消除过程缺陷和无价值作业,从而提高质量、降低成本、缩短运转周期,达到客户完全满意,增强企业竞争力。

DMAIC是指界定(DEFINE)、测量(MEASURE)、分析(ANALYZE)、改进(IMPROVE)、控制(CONTROL)5个阶段构成的过程改进方法,一般用于对制造过程、服务过程以及工作过程等进行改进。在器件质量管理中也可以引入DMAIC方法,对产品中的关键器件可靠性依次进行鉴别、测试、分析、改进及长效控制,从而尽可能地消除缺陷、节省成本,DMAIC流程如图1所示。

这里所说的镇流器项目质量目标是:在电子器件成本降低10%的同时,产品在保修期5年30000h内,整机可靠度为90%的质保目标保持不变。

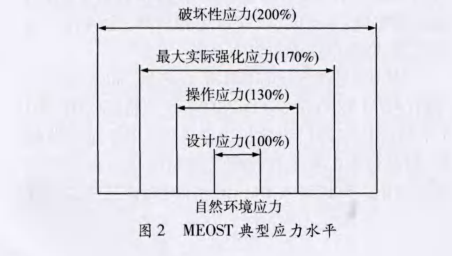

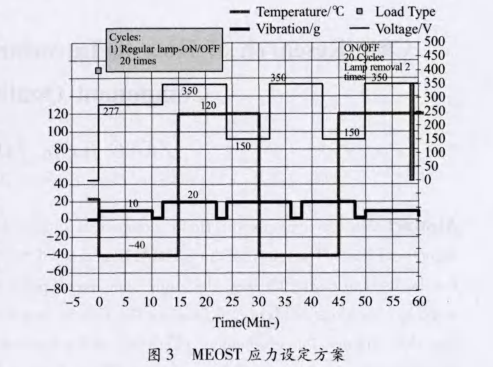

此阶段需要找出产品中的关键器件,这样即缩小了范围提高了经济性,又能覆盖产品的可靠性要求。这里采用MEOST方法,即多环境强化应力试验技术,是一种利用多重应力组合加速激发产品损耗,以实现快速检测出产品潜在缺陷的可靠性测试技术。MEOST典型应力水平如图2所示,本例中MEOST应力设定方案如图3所示。

实验结果:开关MOSFET、电解电容在两个样品中均有失效。分析其失效模式是由温度应力造成,它们是整个产品的质量关键器件。(后面步骤均以MOSFET为例叙述。)

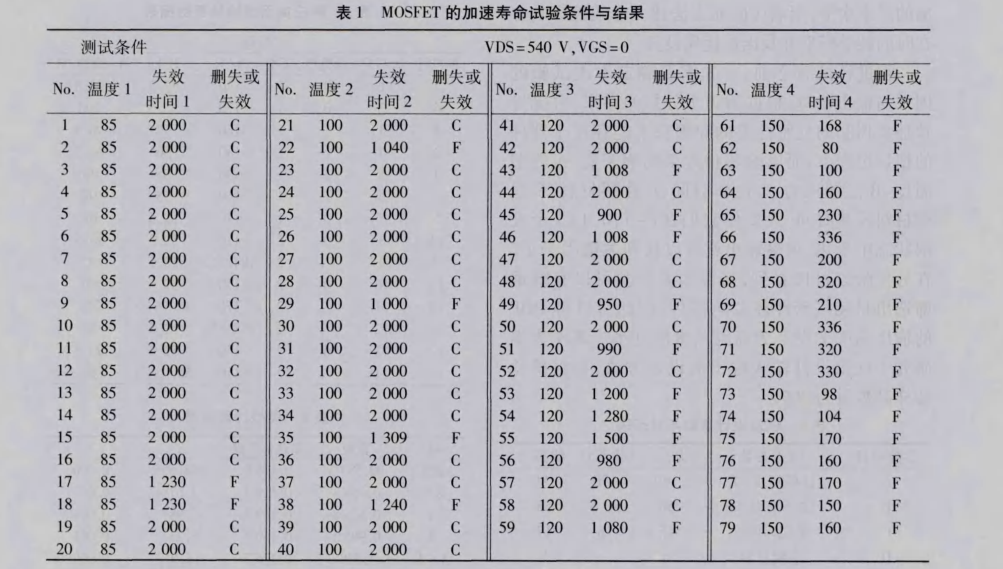

本阶段需要依据工作条件制定有效的可靠性测试计划对关键器件进行寿命评估。以国标GB2689为基础,结合实际工作条件进行了温度加速寿命试验的设计,此标准适用于电子元器件产品的恒定应力寿命试验和加速寿命试验,用来定量地分析产品的可靠性。MOSFET开关晶体管具体测试条件与试验结果如表1所示,其中C代表删失,即试验时间内没有失效发生;F代表失效。

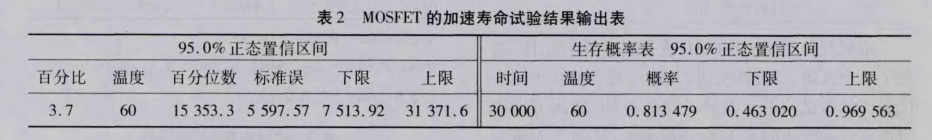

使用MINITAB中的加速寿命试验工具(极大似然估计方法)对MOSFET的加速寿命试验数据进行分析,结果如表2所示。

从表2可知,在60℃下,有3.7%MOSFET失效的时间估计值是15353h,而在30000h以后仍然可以使用的MOSFET的比例是81.34%,小于所要求的96.3%可靠度。所以此MOSFET不能符合公司的可靠性要求,需要进行分析和改进。

分析阶段需要对器件失效原因进行判断,以确定需要改进的方向。分析失效机理使用的工具主要包括X光、超声波、扫描电镜、热点扫描等,同时,针对不同关键元器件的失效现象,需要研究其失效机理,从而可以找出需要进行改进的工艺流程、测试方法或者注意事项。本例对失效品#17,#18,#62进行了如下分析:

(1)组成团队并采用头脑风暴的方法列出了导致失效所有潜在原因,可能的潜在原因:封装内分层,器件过电应力损伤,湿气沉积。

(2)对#17,#62进行超声波扫描检查,检查结果如图4所示,这里没有发现分层或空洞存在于封装之中,排除了由于分层现象而产生的内部湿气影响芯片表面漏电的可能性。

(3)对#17,#62进行化学腐蚀法剥离环氧树脂封装,检查了芯片表面,并无明显损伤;随后将裸片进行了参数测试,发现其参数依然失效。

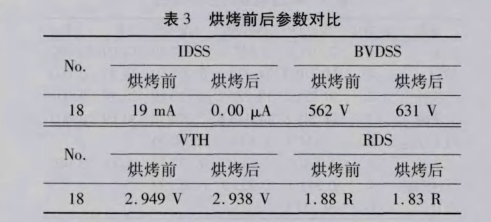

(4)由于漏电流的增大也有可能是因为湿气的影响,因此,我们对#18号失效品进行了150C,3.5h的烘烤,烘烤前后参数测试结果见表3所示,可以看到烘烤后失效品参数已恢复正常。表3中IDSS是MOSFET漏源极的漏电流,规格上限为10μA;BVDSS是漏源极的耐压,规格下限为600V;VTH是门极阈值电压,规格范围为2V~4V;RDS是漏源极的导通电阻,规格上限为2.5Q。

(5)为了进一步确认根本原因,对烘烤恢复正常后的#18失效品进行了高压蒸煮试验,试验条件依据JEDEC标准101-A。发现高压蒸煮后样品漏电流再次增大。因此可以大致确定外部湿气侵入是导致样品漏电流恶化的根本原因,也可以说是由于封装材料(这里为环氧树脂)气密性差所致。

在改进阶段需要找出影响过程输出(器件质量)的关键因子,六西格玛中推荐使用试验设计方法(DOE):设计实验是指根据预先确定的计划,对认为会影响实验结果的一个或者多个变量进行确认和控制的实验。用部分析因试验寻找有利于输出的因素水平,用响应曲面方法建立非线性影响存在时的数学模型并找出最优化设置。

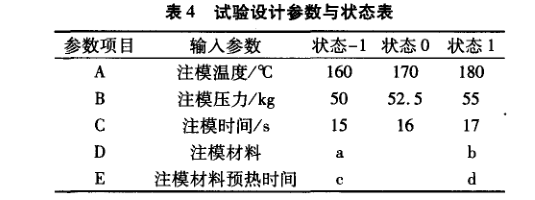

在进行试验之前,首先需要确定本次试验的因子与输出响应:根据第3步分析的结果,可能导致环氧树脂的气密性差的原因只可能存在于器件的塑封过程中,而影响塑封效果的因子有:A注塑温度、B注塑压力、C注塑时间、D注塑材料、E注塑材料预热时间,只要使它们在(-1,0,1)3个极限状态中变化,观察输出就可以找到关键因子了。在分析阶段可以看到,高温蒸煮试验可以有效地筛选出封装气密性较差的器件,因此可以将DOE的输出响应Y设定为高温蒸煮后良率。表4为本研究中试验设计输入输出的设定方法,每组试验的样品数量为200。

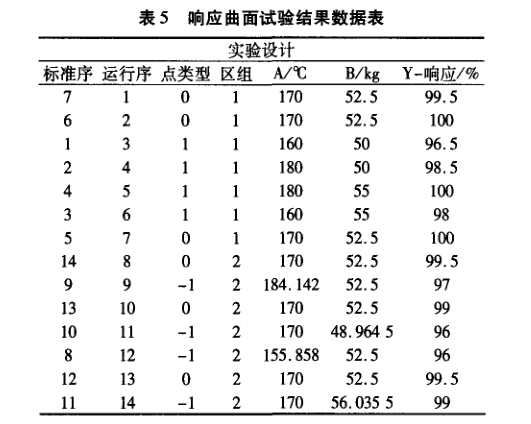

本研究使用了MINITAB进行试验设计工作,选择了2个区组,即在两天进行试验,其目的在于同一区组内的各试验单元差异是比较小的,如此可以将可能存在的区组间的差异分隔出来,从而大大减少有可能存在的未知变量对系统的影响。两个区域是指两天,一天视为一个区域;此外还设定了每组8个中心点进行重复试验,它的好处是为了进行完全相同条件下的重复,从而能够估计出试验随机误差。部分析因试验最终筛选出关键因子为A:注模温度与B:注模压力。

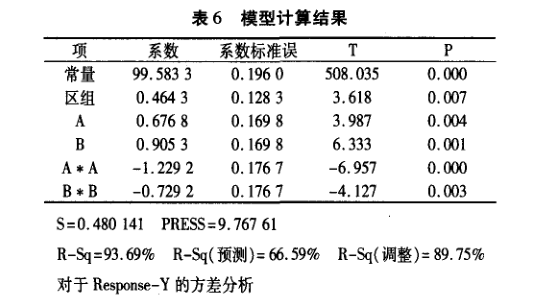

表6~表8为响应曲面试验数据的分析结果,表中常量代表的是回归方程的常数项,从表6可知:由于对应输入因子A和B及其乘积的p-value都<0.05,可以判断他们都是对输出有显著影响的参数。

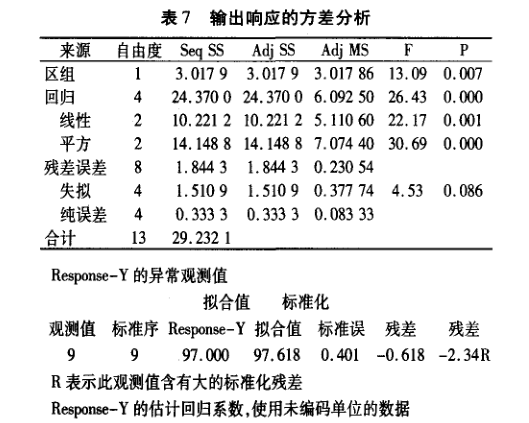

表7中,Seq SS和AdjSS在方差分析中指的是连续残差平方和与校正后残差平方和,代表各因子所能导致的总变异;AdjMS指调整方差,它通过调整平方和除以自由度计算得出,F值是回归方程的方差齐性检验值,用来判断两总体检验有差异,这里p-value同样是用作假设检验的判定依据。由表7可知:(1)对应回归项检测的是试验模型的有效性,他的p-value为0.000,表明需要拒绝原假设,此试验模型是有效的;(2)对应失拟项的p-value为0.086>0.05,无法拒绝原假设,判断此模型没有发生失拟。

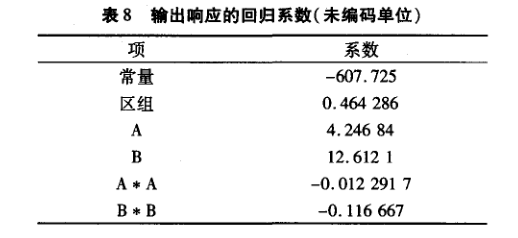

由表8可以得到:这些是由MINITAB根据试验数据估计出的回归方程系数,可以确定回归方程为, Y=-607.73+4.25*A+12.61*B-0.012*A*A-0.12*B*B 。

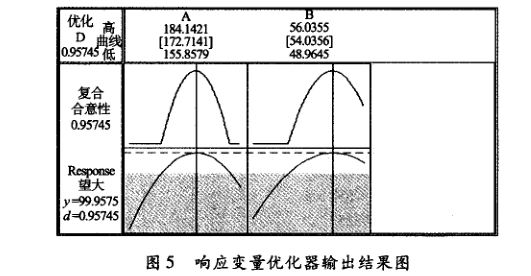

有了回归方程,再利用MINITAB提供的响应变量优化器,就可以直接获得最佳点的设置(此时输出响应结果最接近期望值,这里期望值为100%,代表高温蒸煮后无失效):由图5可以看到,左侧上下曲线分别代表输入因子A与复合合意性、输出响应Y的取值,而右侧上下曲线分别代表了输入因子B与复合合意性、输出响应Y的取值,上方的两个图代表当因子A、B单独变化时,复合合意性的变化曲线,下方的两个图代表了输出响应值随着A、B的变化曲线,复合合意性指的是多个输出响应结合后的合意性,它表示了输入因子影响输出响应的程度;由优化器得到的输出响应最优值为Y=99.9575%,此时A=173℃,B=54kg,即为最优设置。

为了获得预测结果的相应置信区间,利用MINITAB提供的响应变量优化器,可以直接获得最佳点的设置及最优值(此时输出响应结果最接近期望值):由图5可知曲线的最大值Y=99.9575%,此时A=173℃,B=54kg,为最优设置。

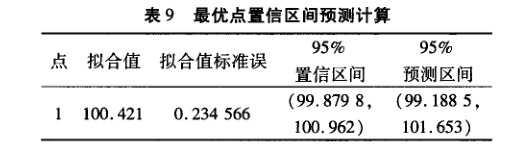

为了获得预测结果的相应置信区间,利用MINITAB中响应曲面分析工具对最优点进行预测计算,即可得到预测值、预测值的标准误差、预测值的置信区间和单个观测值的置信区间(见表9)。

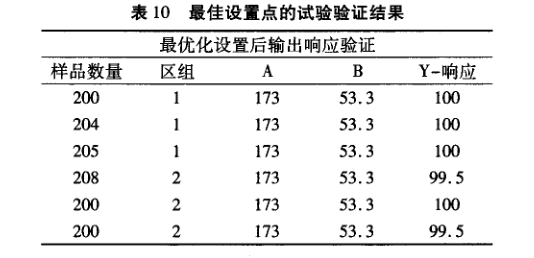

本次试验得出的最佳值为99.9575%,离目标值100%已经非常接近了。为了保证改进的有效性,需在最佳点A=173℃,B=54kg处进行了验证试验(次数通常要3次以上,见表10),试验结果的平均值为Y=99.8333%。可以看出平均值落入了95%预测区间内,说明本次试验设计的最优设置有效。

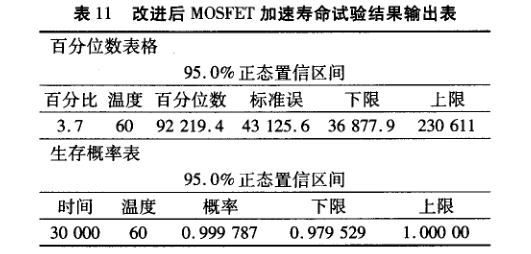

对于MOSFET SD4N60的改进结果,我们仍然采用加速寿命试验分析方法进行其可靠性的估计与验证,测试方案与数据分析与之前相同,分析结果见表11所示。

从表中可以看到改进后的MOSFET在60℃下,有3.7%失效发生的时间估计值是92219h,而30000h以后存活率为99.98%,大于所要求的96.3%。因此改进后的MOSFET产品可以被引入。

对于改进阶段找出的改进方法,需要进行有效控制,常用的六西格玛工具有控制计划、FMEA与控制图。在控制阶段有三个要素:过程改进成果的文件化;建立过程控制计划;持续的过程测量。

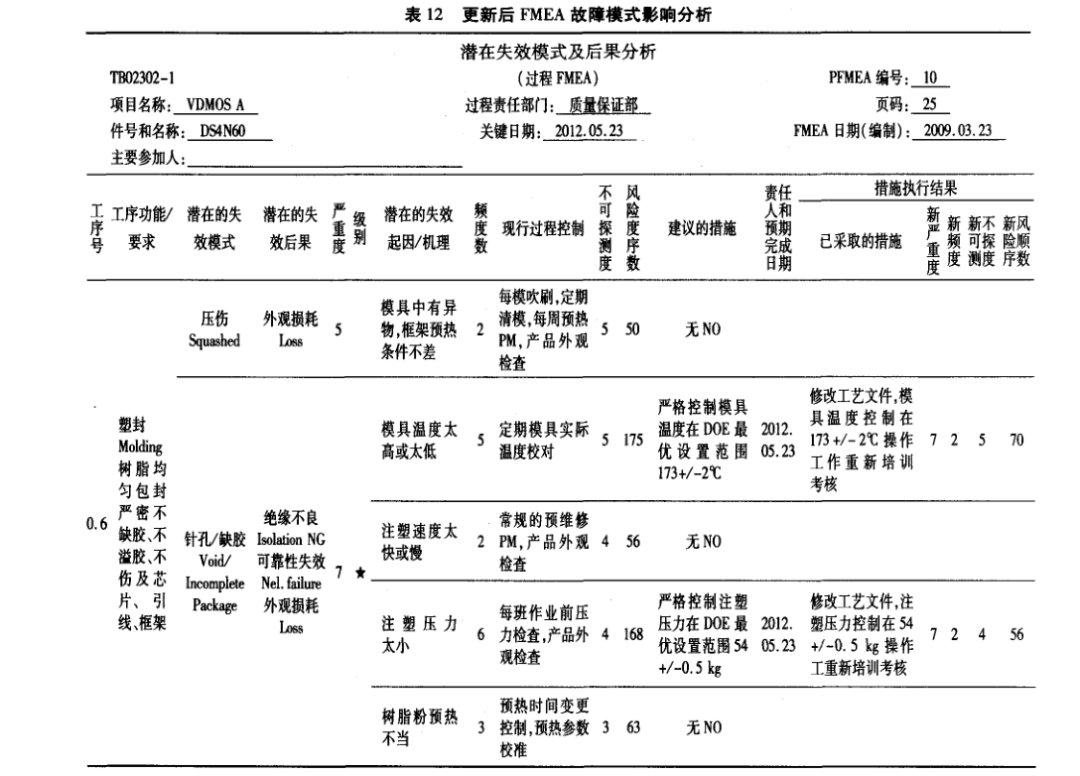

这里根据改进成果对FMEA(故障模式影响分析)表进行了更新,对塑封的失效模式风险进行了再评分,记录了有效的措施,从而给以后的故障分析留下了依据,见表12。

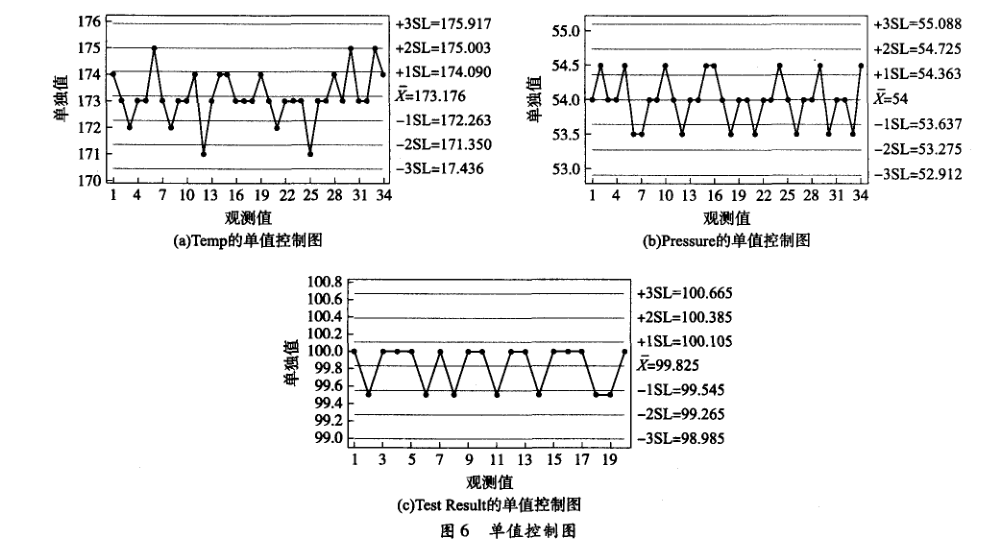

此外,持续的过程测量是保证过程稳定的关键。六西格玛中推荐单值控制图工具进行异常波动的观察与判别(见图6),根据MINITAB分析结果,本例中没有发现有异常波动,生产工艺正常稳定。

本文通过介绍DMAIC方法在电子元器件质量管理中的应用实例,分析了各个过程中六西格玛工具的使用方法及其意义,从侧面印证了了DMAIC方法在器件管理中的可行性及优势。