DPMO,即百万机会缺陷的数量,是评估六西格曼项目最常用的指标之一,包括DMAIC和六西格曼设计(DFSS)。这种测量方法是指产品的缺陷数占机会总数的比例,机会数被标准化为一百万个机会。其中,缺陷是指不符合产品或工艺的规格或公差要求。

容差应在产品(或工序)的开发阶段确定,使产品(或工序)的装配和组合更容易,以最小的调整实现其应有的功能。合理的公差设计可以减少DPMO。紧公差规格可以保证功能要求,但会增加成本。过于宽松的公差规范会导致装配过程效率低下,因此我们不得不频繁返工以满足要求。

容差的确定有两种:一种是传统的方法,依靠设计者的经验和感觉;另一种是依靠基于劣质成本的质量损失函数。损失函数法也称为公差优化法。下面是一个放置垫片的简单例子,以说明这两种方法的应用。

问题陈述

无线PCB上的一些电子元件需要垫片保护,保护垫片必须放在电子元件周围的金线上,避免接触或撞击元件。一旦遇到,就会干扰电子元器件系统的功能。组件的保护效果取决于:

保护外壳在底板上的位置变得更差。

元件和周围金线之间的最小距离

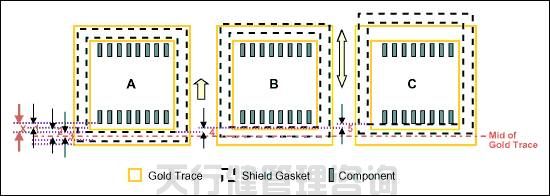

Figure 1: Modeling the Shield Gasket Issue

上图中,A代表设计意图:保护垫片正好在金线中间,不接触基带元件。b表示PCB底板相对于保护环的位置偏差。c表示保护垫片位置的波动与情况b一致。在本例中,不考虑歪斜。

模型中的术语:

XC-GT ——基带元件与金线之间的间距;

XH-GT ——金线宽度的一半;

XH-SG ——防护隔圈宽度的一半;

DPCB-S——PCB底板的偏离位移;

DSG ——防护隔圈自身的偏离位移;

垫片与元件的理想间距应该是电子元件与金线的间距加上金线与垫片宽度之差的一半,即:

x = XC-GT+(XH-GT–XH-SG)

垫片位置的偏差等于PCB相对于保护环的偏差位移加上保护垫片本身的偏差位移,即:

Deviation = DSG + DPCB-S

如果间隔物位置的偏差小于或等于X,保护间隔物将不会接触基带原件。假设X = 0.5 mm,偏差可以近似设定为0.5 mm。

传统方法:

确定公差的传统方法是计算代数和(线性形式)。

Deviation = DSG + DPCB-S

该方程是许多传统公差设计方法的通用表达式,包括平方根平方和法(RSS)、极差法等。当偏差和deltas被方差代替时,这个方程就转化为RSS方法。当偏差和增量用极差代替时,这个方程就转化为极差法。如果可以估计方程中各项的分布,就可以通过蒙特卡罗模拟得到偏差统计量。

在反复实验的基础上,目前的公差设计是按以下步骤进行的:

在正常生产条件下,每个部件都有一定的公差。本例中,当垫片定位位置的公差(DSG)设为0.3 mm时,根据上式,PCB底板的位移公差(DPCB-S)应等于(0.5-0.3) mm,即0.2mm;

如果这种积累满足合理可行的标准,则设计完成;

否则,需要修改公差的分配。比如根据实际生产工艺的变化,DSG小于0.3 mm,而DPCB-S大于0.2mm;;

重新计算各部分的公差,然后累加;或将总公差重新分配给每个部件;

如果这个积累符合标准,那么公差的设计就完成了。

上述程序取决于设计者考虑的限制零件设计尺寸的变化来源,如加工能力(零件之间的变化)、老化趋势/周期、客户使用或工作周期、外部操作环境、内部操作环境/与其他内部零件系统的相互作用。

损失函数法

利用田口损失函数,可以计算出各部分的公差,如以下公式所示(参见,例如,C.M. Creveling,1997,第237-238页和第229-232页的《公差设计:开发最佳规格手册》)。

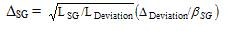

隔圈定位位置偏移的容差:

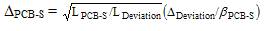

PCB底板偏离位移的容差:

在上面的公式中:

DSG ——隔圈自身位置偏移的容差;

DPCB-S ——PCB底板偏离位移的容差;

DDeviation ——基带元件与PCB边线之间的最小间距;

LDeviation ——当元件与PCB边线之间的最小间距小于0.5mm时的损失;可能是安全问题;

LSG ——当隔圈自身偏离位移在置信区间(隔圈偏移目标值+/- Dg)之外时的损失;

LPCB-S ——当PCB底板偏离位移在置信区间(PCB底板偏移目标值+/- Dg)之外时的损失;

bSG ,bPCB-S ——DSG ,DPCB-S 分别对DDeviation的贡献率;

如果可以确定L偏差、LSG、L PCB-S、bSG和bPCB-S,就可以用上面的等式来确定公差DSG和DPC b-S . L偏差可以看作是保护环接触到元件时的安全问题和相应的劣质成本;LSG是垫片不合格和返工造成的劣质成本;LPC-S返工成本较低。BSG和bPCB-S可以从生产或工程过程的历史数据中获得,如果找不到依据,可以设置为1。

如果没有历史数据来估计bSG和bPCB-S,可以通过基本物理原理或实验设计的响应面得到DSG和DPCB-S对d偏差的贡献率。田口公差设计方法(参见,例如,M.S. Phadke,1989年,第202-205页,使用稳健设计的质量工程)可用于估计贡献率。DSG和DPCB-S作为影响DDevision的变量因素,DDevision作为响应变量,各因素的估计系数可视为各自的贡献率。

该方法是一种基于劣质成本的公差优化方法。它需要专业的质量管理人员对制约产品设计尺寸的每个零件的变异来源有很好的了解。因此,这种方法鼓励产品开发和生产过程中的持续改进。

这两种公差设计方法可以方便地推广到N个元件的情况。

上一篇:为什么要选择六西格玛设计