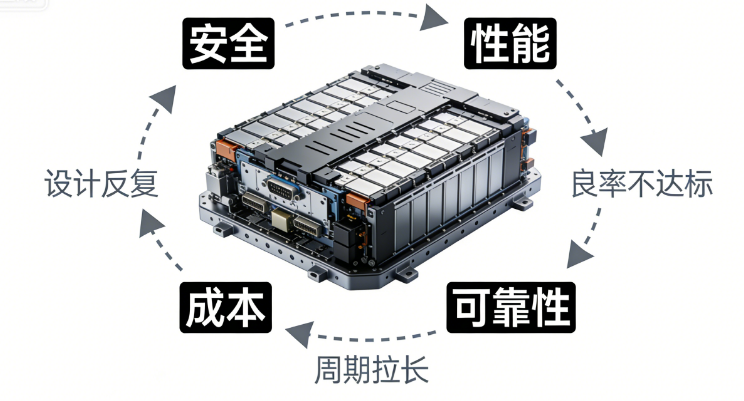

当前,新能源汽车的角逐已深入到核心三电系统。电池包设计,因其涉及安全、性能、成本与可靠性的多重复杂约束,成为研发中的关键难点。许多企业面临“设计反复修改、样机测试良率不达标、研发周期不断拉长”的恶性循环。这不仅推高了成本,更可能让产品错失市场窗口期。问题的根源往往在于前期设计阶段缺乏系统化的质量保障机制。

传统质量改进多在试产或量产后进行,属于“后天补救”。而DFSS的核心思想是“质量是设计出来的”。它要求在产品设计之初,就精准识别客户需求(VOC),并将其转化为可测量、可控制的设计参数与工艺参数。这相当于为电池包设计建造了一条“高质量高速公路”,从源头规避潜在失效风险。

在这一体系中,QFD(质量功能展开)扮演着“翻译官”角色。它将用户对续航、安全、快充等模糊需求,逐层分解为电池包具体的工程特性与设计目标,确保设计不偏离市场真实需要。

紧接着,DOE(试验设计)作为“精算师”出场。面对电芯选型、热管理方案、结构强度等多个变量,DOE通过科学安排实验,能以最少资源快速摸清哪些设计参数对最终良率影响最大,并找到参数的最佳搭配。这正是某领先车企电池团队,在天行健管理咨询专家指导下,通过三轮针对密封与热失控防护的DOE迭代,成功将设计原型一次通过率提升25%以上的关键所在。他们的经验表明,系统方法比依赖工程师个人经验更为可靠高效。

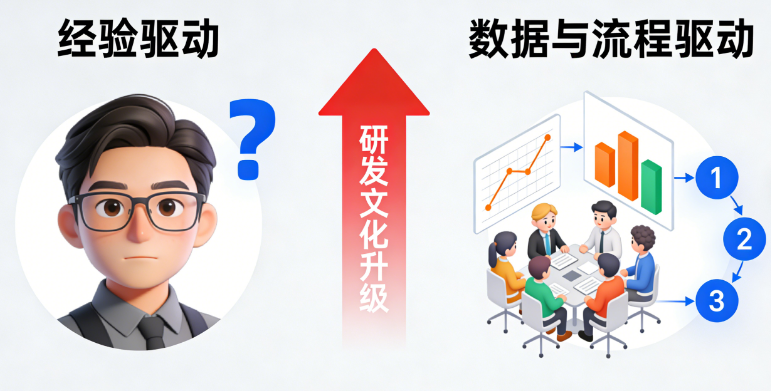

成功应用DFSS,远不止引入几个工具。它意味着企业研发体系从“经验驱动”向“数据与流程驱动”的深刻转变。这需要管理层的坚定支持、跨部门团队的紧密协作,以及将稳健性设计理念融入每一个开发环节。

对于志在提升核心部件自主设计能力的车企而言,掌握DFSS这类系统方法论,无异于掌握了在质量、成本与速度上构建竞争优势的密码。它帮助企业在研发的起点就筑起高墙,让“一次做对”成为可能。

电池包设计的复杂度只会日益增加。面对挑战,转向DFSS这样的前瞻性质量战略,是企业从被动应对走向主动掌控的必然选择。它带来的不仅是显著的良率提升与周期缩短,更是整体研发能力和产品可靠性的质的飞跃。

觉得本文对您有启发吗?欢迎在评论区分享您的见解或遇到的类似挑战。

上一篇:研发总拖期?三个DFSS关键步骤,缩短新产品上市周期

下一篇:最后一页