如何在改善管理、提高产品质量的同时,保证低成本、加快生产流程和提高客户满意度和忠诚度,既能保证企业能够盈利,又能保持与同行的竞争优势。因此,越来越多的管理者开始关注精益生产,六西格玛管理和工业工程,以及任何与“大质量”相关的方法和工具。精益,六西格玛和工业工程各有特点:精益注重速度,减少浪费;六西格玛专注于提高质量和减少波动;行业注重以人为本,以微观管理为导向,降低成本。三个目标是一致的:提高产品或服务质量,持续降低企业运营成本,提高速度,持续提升客户满意度,持续提升和提高企业核心竞争力。在这样的终极目标下,如果三者结合应用,充分发挥各自的优势,企业的目标一定会实现。

某公司研究精益六西格玛结合IE方法:

a公司是电动工具的专业制造商。本案是为了改进其高产量产品之一的装配工艺,以降低成本、提高质量和提高生产率。

产品介绍:Opp Hedge Trimmer

Opp Hedge Trimmer为交流剪枝机,主要销往美国和欧洲 ;

采用U型线“一个流”的生产方式 ;

产量: 欧洲 200k 。

精益六西格玛案例的第一阶段-定义

它包括五个步骤:团队章程、背景说明、组织和角色、流程图和时间研究。

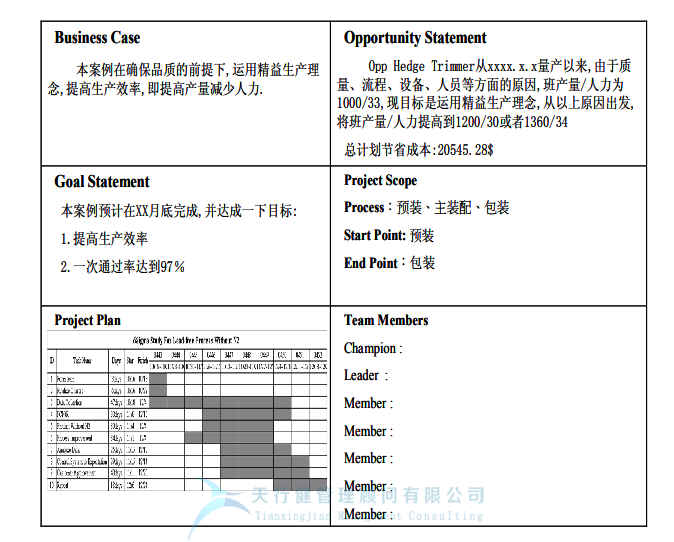

1)团队章程(团队章程)

2)背景说明

x日Opp Hedge Trimmer开始量产.根据IE预估产能为1200个/班 /30人,至今产能仅为1000个/班/33人,产品一次通过率也很低.为了降低成本并且保证质量,计划通过精益生产思想的导入提高生产效率并且提高一次通过率。

现在的生产能力是:1000/班/33人。

信用时间=8*33/1000=0.264

年订单需求20万。

目标产能:1200人/班/30人。

信用时间=8*30/1200=0.2

Xxxx年人工成本= 1.6051 *信贷时间$

每年都能省

=200000*0.264*1.6051-200000*0.2*1.6051

=20545.28$

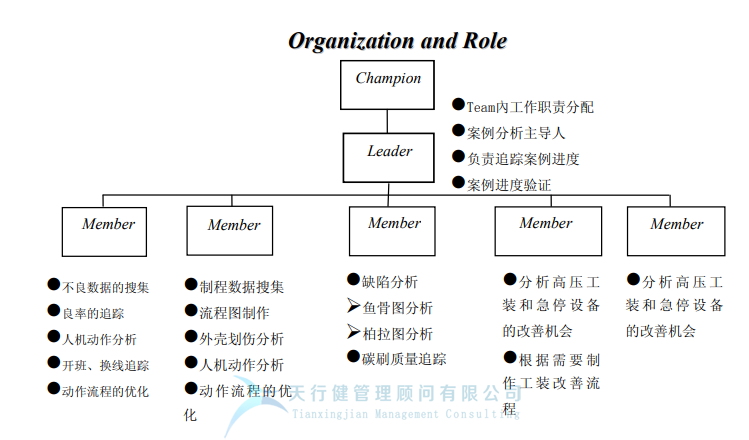

3)组织和角色(组织和任务)

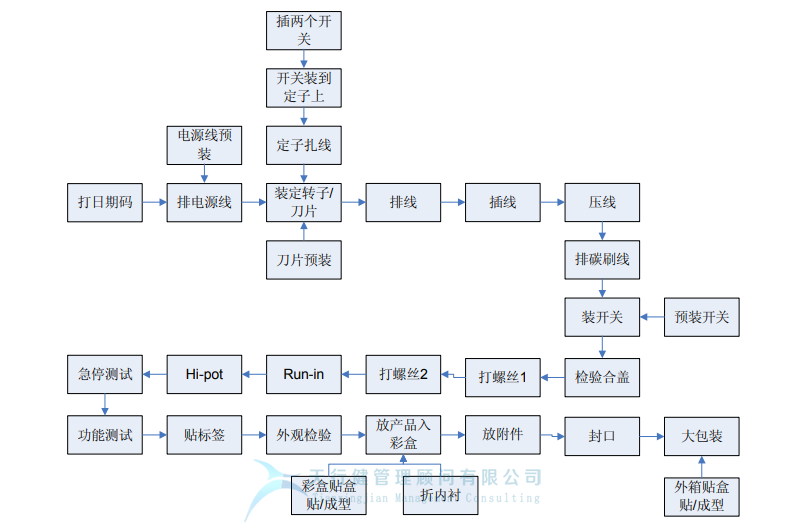

4)Process Mapping(过程流程图)

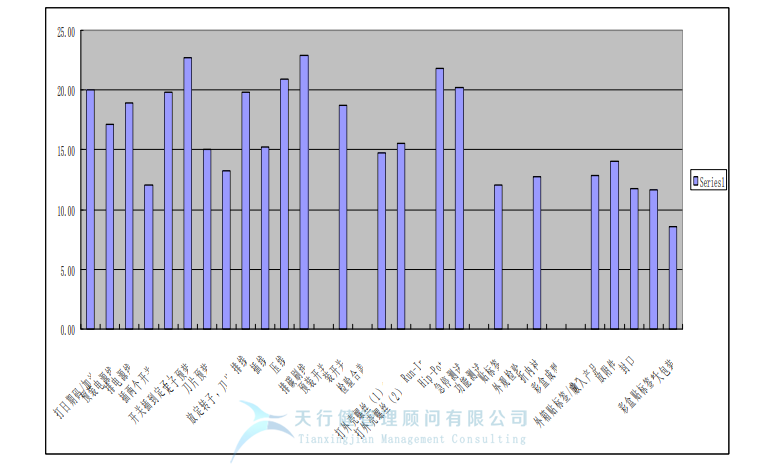

5)Time Study(时间研究)

经过时间研究,瓶颈主要在于电缆布置和高压站,而预装段和包装相对闲置。

精益六西格玛案例分析和改进的第二阶段。

这一阶段包括五个步骤:缺陷帕累托图(Pareto Chart of defenses)、外观划痕分析(因果图,即鱼骨图)、主装配线布置改进、包装工段改进、高压设备改进。

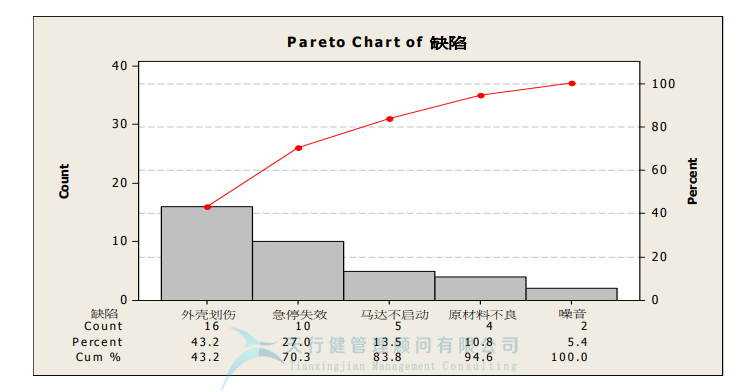

1)缺陷帕累托图

通过上图的分析可以得出,套管划伤和急停故障是造成缺陷的两个主要问题。

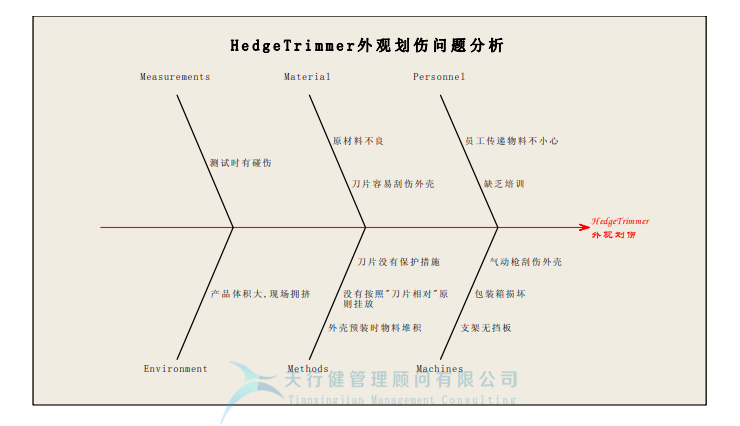

2)外观划痕分析

从鱼骨图分析可以得出,产品挂在转运架上时,刀片一定是对着的,外观划痕大大改善。

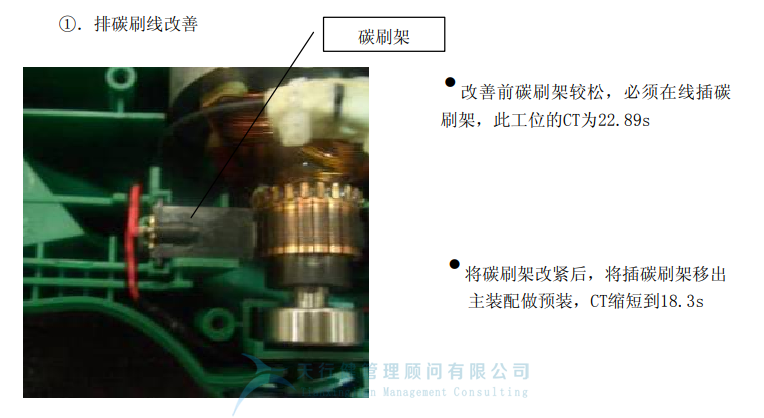

3)主装配电缆的改进

前道工序蓝线的处理对压线站的速度影响很大,改进方案是由插线站提前将蓝线拉出。

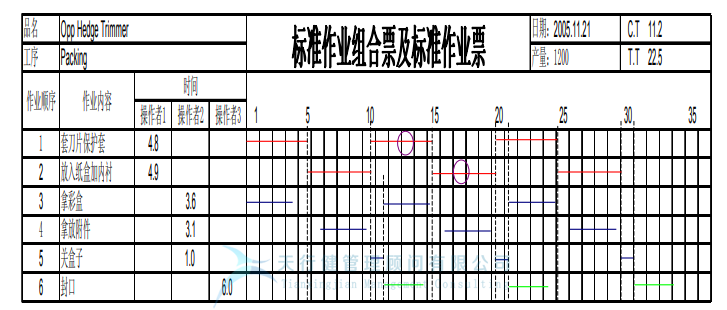

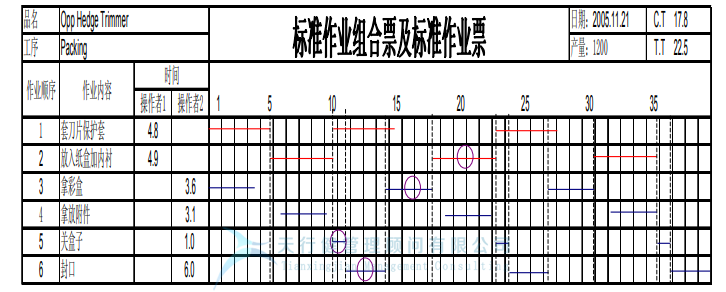

4)包装部分的改进

改进前:

要提高前三家运营商的协同包装,等待和非增值转移多,CT11.2s比TT22.5s少很多,线路平衡差。

改进后:

行动研究分析后,由两个运营商合作完成,CT变为17.8s,提高了线路平衡。

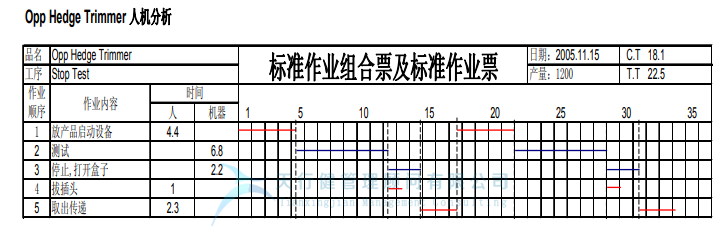

5)高压系统的改进

目的:在现有高压系统的基础上,简化了高压试验操作,缩短了周期时间,员工必须关闭高压箱盖才能进行高压试验,提高了工艺的稳定性和安全性。

改进原理:利用时间继电器的常闭触点延时断开,实现高压测试仪遥控口的点动控制。

效果跟踪:优化员工检测流程,降低劳动强度,提高检测效率,安全性更可靠。

精益六西格玛案例三阶段-长期改进计划

这个阶段包括:安装前阶段改进和测试阶段改进。

①预装段的改进

目前的方法是在工厂将摆动杆安装在开关上,计划将这一过程外包给供应商。由于填料段相对自由,开关预装和填料预装由三个改为两个。

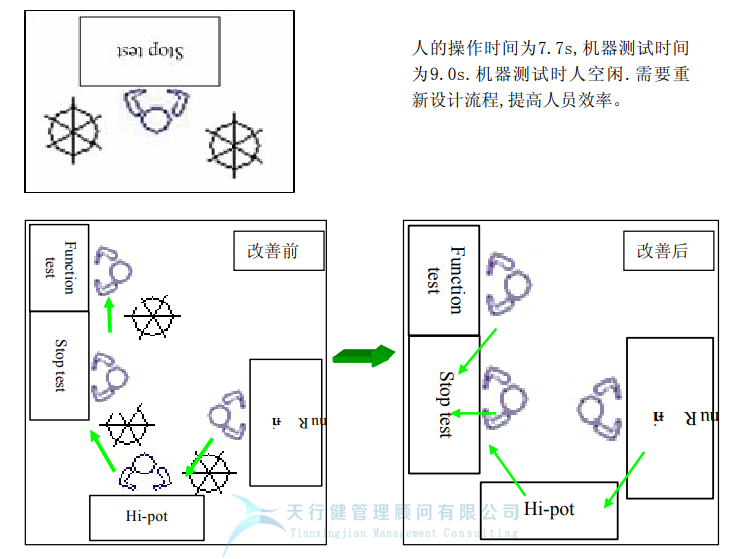

②试验段的改进

改进前,每个操作人员负责一个测试项目,完成后将工件挂在夹具上传输。由于分析测试仪只负责在设备上取放产品及最终判断,其余测试均由机器完成,假设改进后由3名操作人员负责4个测试项目,取消翻转架,直接在设备上取放产品。

精益六西格玛结合IE方法的案例总结

该案例简单说明了将精益六西格玛(LSS)与IE方法相结合对交流剪枝机装配工艺的改进。虽然采用了六西格玛DMAIC方法,但并没有机械复制,合理选用了六西格玛工具(如鱼骨图、帕累托图),融合了精益生产的思想,恰当运用了IE方法(时间研究、人机分析等)。),并将精益和IE应用到DMAIC方法的各个阶段,在项目启动前达到了预期。

上一篇:精益六西格玛在食品加工行业的应用

下一篇:中小企业精益六西格玛实战指南