某型电机要求输出扭矩大、速度快、性能高。开发和生产有很大的困难。针对C组检验中该产品径向跳动超差、合格率低的问题,经过六西格玛定义、测量系统分析、原因分析等阶段,认为主要原因是两个装配夹具。

一. DOE试验想法和因素选择

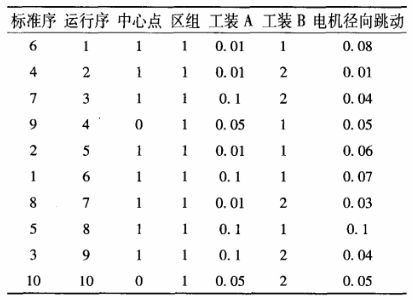

工装A和工装B是两个可控因素。在DOE试验,我们尽量保证外部条件和工艺条件相对稳定,不可控因素相对固定。用两个可控的关键根本原因DOE试验。做两级全因素实验,加两个中心点模拟两次,实验次数为10次。

目的是寻找小的特性,即电机的径向圆跳动越小越好。工装A是指径向跳动在0.01-0.1范围内波动,低水平为0.1,高水平为0.01;工具B意味着径向跳动在0.01 -0.1的范围内波动,低水平为1,高水平为2。工装A和工装B都是改进前和改进后,改进前水平低,改进后水平高。

二.DOE试验实施和结果分析

根据表1中“操作顺序”一栏的顺序,测试仪对某一类型的电机执行DOE试验而其他参数和工艺条件保持不变。改进工装A和工装B,拧紧其公差控制,根据可控因素的不同等级,每级装配10台电机,并对实验结果进行测试,统计合格电机的频率。

表1

1、试验结果分析

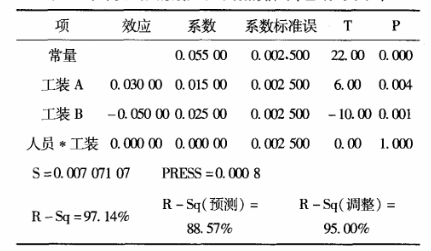

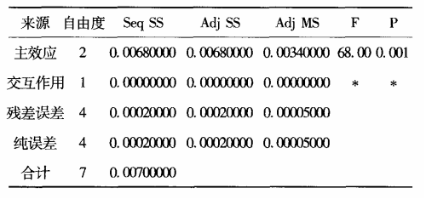

拟合选定模型如表2、表3所示。

拟合因子:径向跳动与工装A,工装B

表2

表3

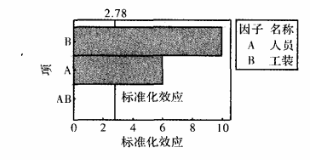

从图1可以看出,工装A和工装B都是主要影响因素,也就是影响电机径向跳动的主要原因。工具B的主效应比工具A更显著;工具A和工具B这两个可控因素是相互独立的,没有相互作用,也没有相互关联。

图1

2.残差分析

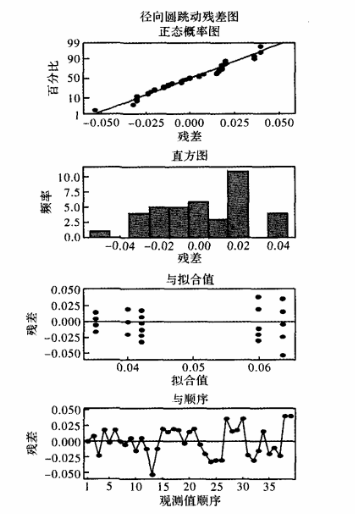

对工装改进后生产的电机测试数据进行残差分析,分析结果如图2所示。

图2

从图2可以看出,改进后的电机径向跳动侧面测试数据的残差为正态分布,数据为随机分布,无异常状态,符合要求,说明改进后的工装能够满足要求。

3.控制圈

使用改进的工具测试组件后部电机的径向跳动量。收集数据后,使用六西格玛工具对数据进行分析,得到电机控制图、控制图。

从上图控制图,可以看出,当两个可控因素工具A控制在0.01级,工具B控制在2级时,电机的径向跳动都在上控制线和下控制限内,电机的这一性能指标合格率可以达到100%。考虑生产和工艺的可行性,最终确定电机的工装状态。实验结论已应用于某型电机后续产品的生产,取得了一定的效果。

DOE试验在电机开发生产中的应用非常灵活方便。在实际应用中,电机的性能参数达到了一开始设定的目标值,有助于提高电机的可靠性。不仅成功完成了模型电机的生产任务,提高了电机的合格率,还找出了一套分析和改进电机开发过程中存在问题的方法,对今后的电机生产具有重要的指导意义。随着对六西格玛质量管理方法的学习和掌握,其在电机开发生产中的应用将越来越广泛。未来,我们将逐步探索新的方法,进一步提高产品质量,降低生产成本和工艺复杂性。