某称重设备系统有限公司是一家衡器制造集团。其产品范围覆盖五大洲与称重相关的各行各业,从0.1微克到1万吨不等,包括工业衡器、商业衡器、称重系统、衡器和实验室仪器等。,在世界同行中排名第一。公司自成立以来,研发生产高精度称重传感器、称重显示器及各类电子衡器,不断开拓和拓展国内外市场,现已成为国内最大的衡器研究基地。公司很早就开始实施六西格玛管理,六西格玛成为完善流程、减少缺陷、提升绩效、培训员工、保证公司长期高速增长的强大企业文化。管理机构承担公司六西格玛活动的培训和项目指导,“提高GD传感器一次通过率”是公司实施六西格玛的一个例子。

定义阶段

(1)项目背景

称重传感器是将重量转化为电信号的敏感元件,主要由弹性体、应变片、PCB板和电缆组成。传感器的精度直接决定了称重系统的精度。GD传感器(一种摇柱称重传感器)是一种新产品,主要用于汽车衡、轨道衡等产品。

GD传感器已投产半年,但生产线平均合格率一直不高,刚开始只有93%。其中24个传感器因焊后不能返工只能报废,直接损失6.72万元。按照这个生产水平,预计一年后报废造成的直接损失将达到16.6万元。

产品合格率低导致生产效率下降。

生产订单无法按照正常的生产周期完成,影响按时交货。

反复返工造成产品性能不稳定,即使通过测试检验,仍然存在质量隐患。

部分CD传感器内部分发给大恒事业部,质量问题会降低大型衡器首合格率,增加内部故障成本。

大恒产品的质量问题导致维护过度,耗费了太多的人力、物力和财力。

部分GD传感器销往集团其他国外分公司,质量不稳定影响公司声誉。

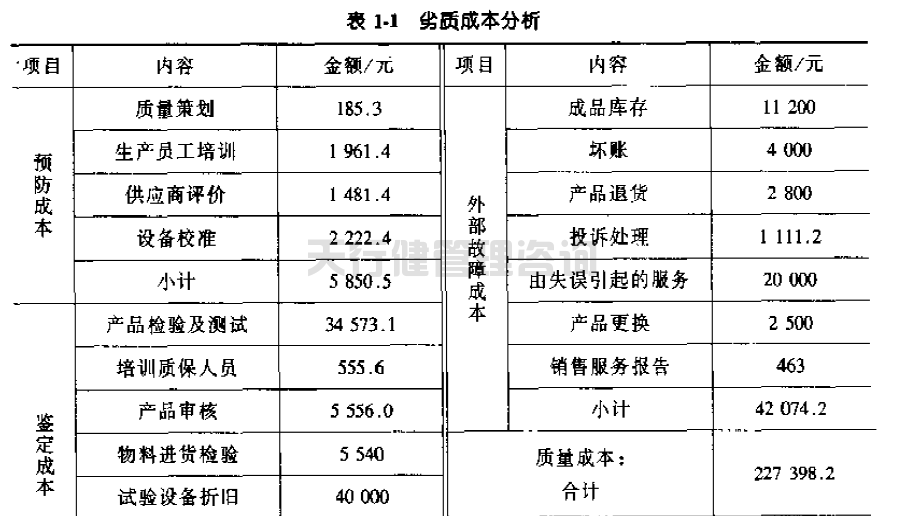

(2)劣质成本分析

以GD传感器六西格玛项目的销售和内部使用为例(表1-1)。

(3)项目目标

提高GD传感器整个生产过程的适马水平。

电流:2.91σ。

改进:3.6σ。

降低GD传感器的报废率。

当前:1.67%。

改善后:0.3%。

预计经济效益(按年产量预测计算)。

减少直接报废。

降低内部返工和维修以及客户服务维护的成本。

项目完成时间为一年。

(4)项目组的组成。

项目负责人:1人。

小组成员:8人。

测量阶段

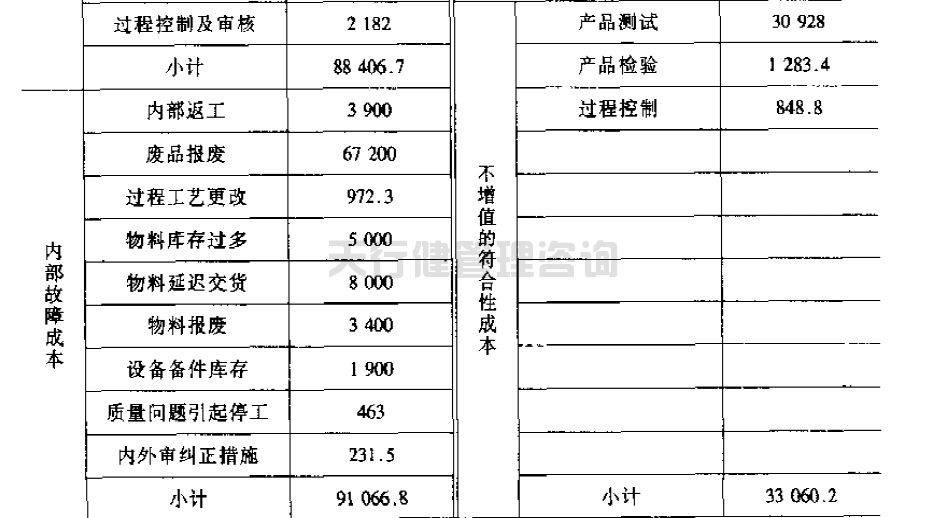

GD传感器汇总生产过程分析(图1-1)。

当前生产过程的西格玛水平:2.91σ。

分析阶段

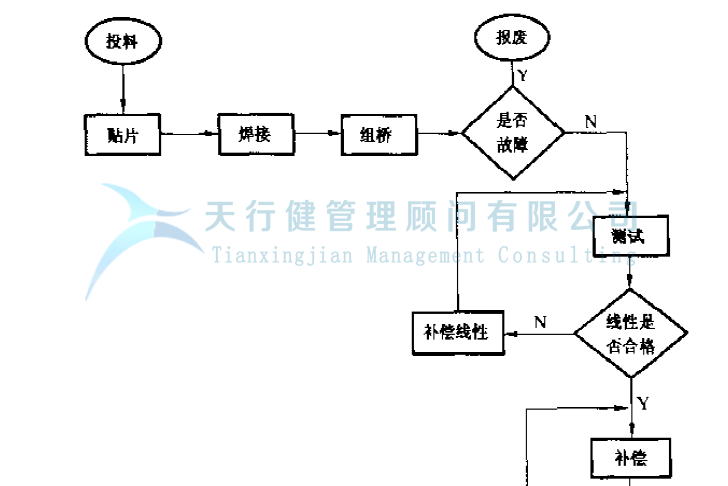

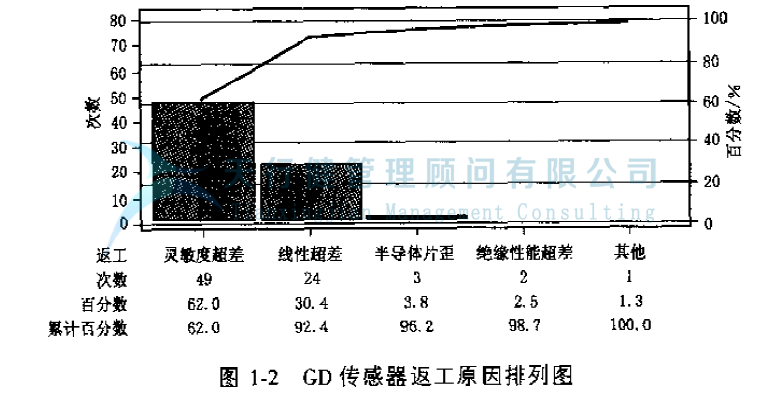

(1)主要缺陷类型分析(图1-2)

导致传感器返工的缺陷类型主要有:灵敏度超差、线性超差、半导体芯片歪斜、绝缘超差等原因。其中灵敏度超差和线性超差占92%,是返工的主要原因。半导体晶圆歪斜和绝缘性能超差占6%,是操作人员违反操作规程造成的,可以通过加强工艺和规程的培训来避免。灵敏度和线性是传感器的主要质量特征。在制造过程中,不同的检验员使用特殊的仪器进行测量,因此人员和操作的一致性对于质量特性的控制非常重要。(天行健咨询一家专门从事精益生产管理的管理咨询公司,六西格玛管理培训咨询和项目咨询)

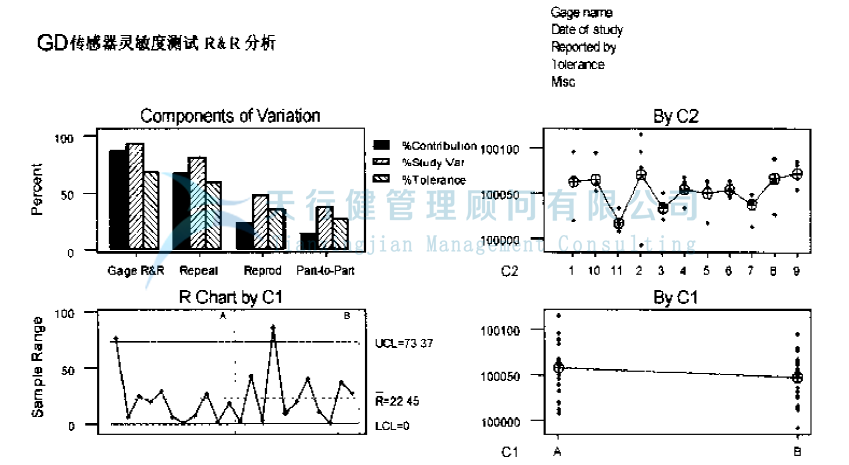

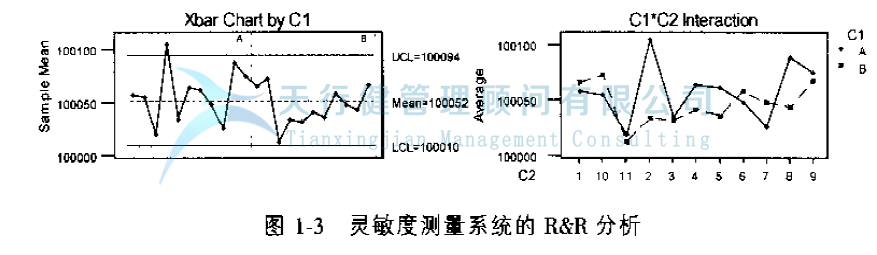

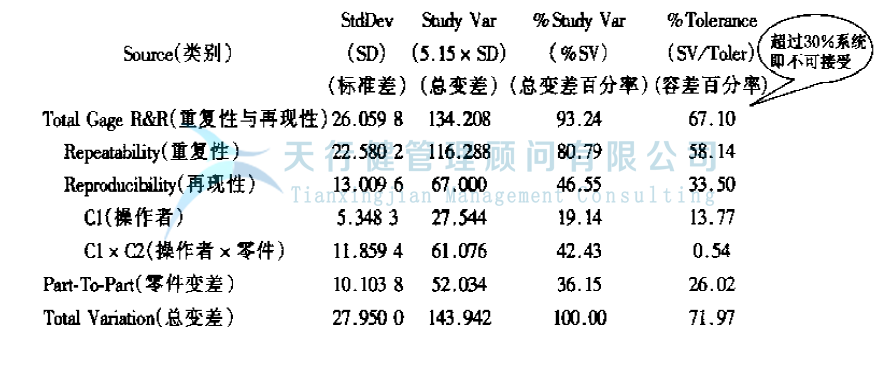

(2)用Minitab软件对灵敏度测量系统进行R&R分析(图1-3)

灵敏度测量系统的分析结果表明,重复性和再现性的容差百分比(%R&R)高达67.1%,因此测量系统误差导致结果不真实,这是质量特性不稳定的主要原因。进一步分析还发现,测量系统的人为因素影响明显:被测传感器的放置方式和位置因人而异,严重影响测量结果的重复性和再现性,测量系统有待改进。

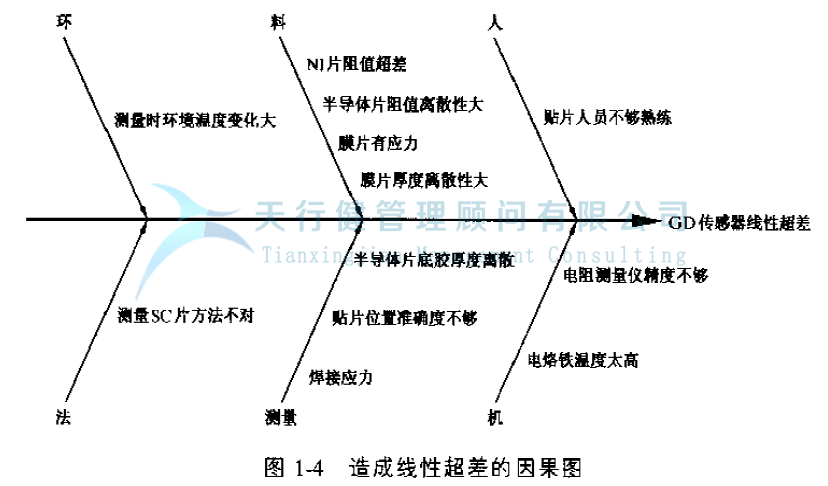

(3)用因果图分析线性超差的原因(图1-4)

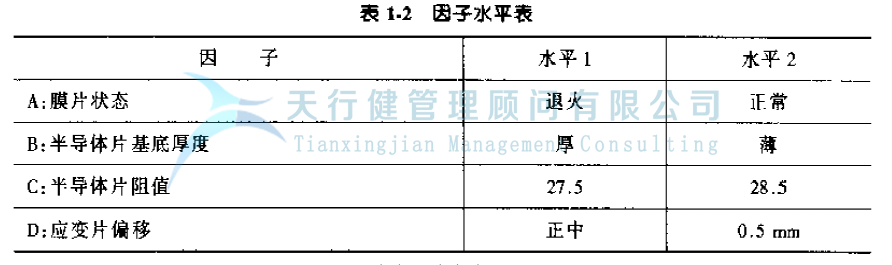

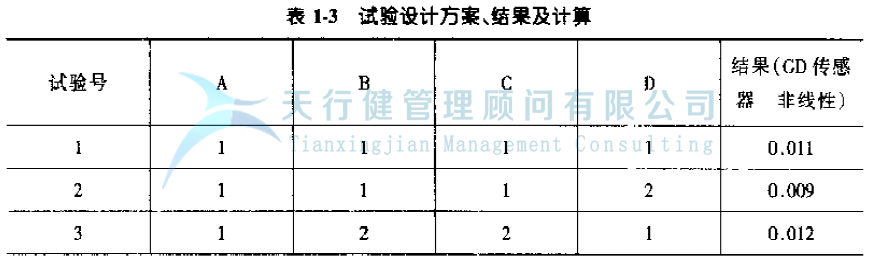

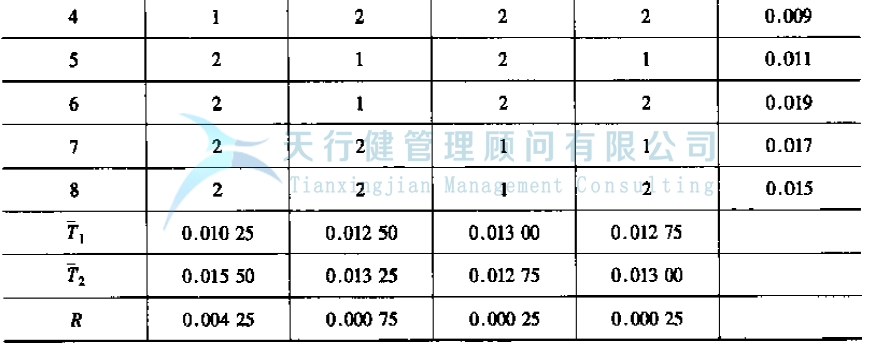

(4)为了确定线性超差的主要原因,进行了DOE试验分析(表1-2、表1-3)。

按范围大小排序,A因子对非线性影响最大,其次是B因子,C和D因子影响不大。由此可见,膜片是否退火是导致传感器非线性的最重要原因,而膜片退火主要是为了消除应力,因此我们可以得出以下结论:膜片的应力是导致非线性返工的主要原因。

改进阶段

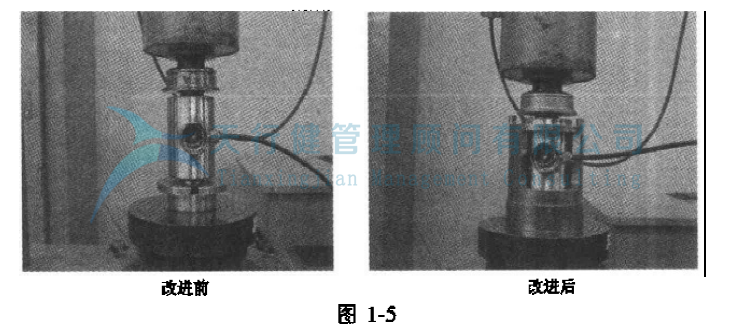

(1)为了减小灵敏度测量系统的误差,制作了专用的测试夹具(图1-5)。

使用该夹具,可以防止侧面测试时传感器位置I的旋转;

消除测试校准过程中的人为因素;

防止传感器前后左右晃动,影响测试精度;

实践证明,改进后的系统R&R误差明显低于改进前:容差百分比由67.1%降至26.51%,效果显著。

(2)隔膜的改进

膜片冲压后增加退火工序,工艺条件为:600℃低温退火5小时;

隔膜的厚度从0.38毫米变为0.40毫米;;

经过上述改进,焊接后的应力大大降低。

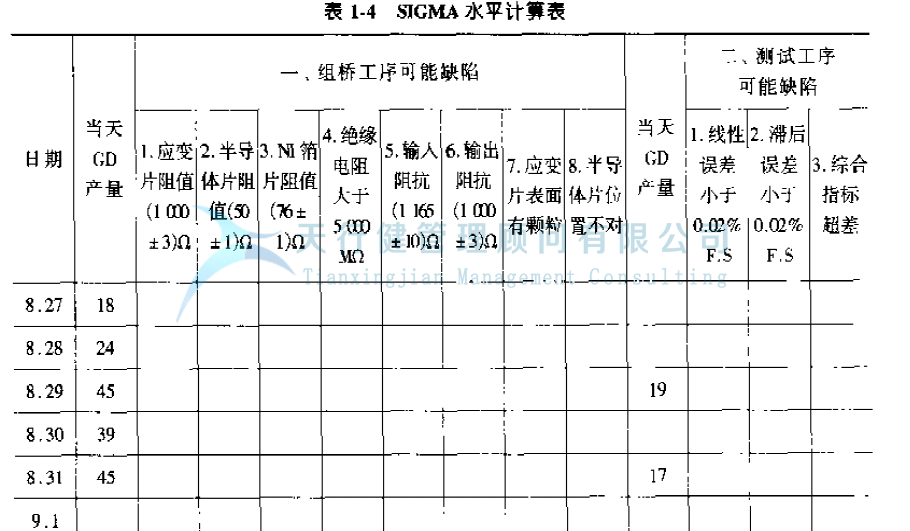

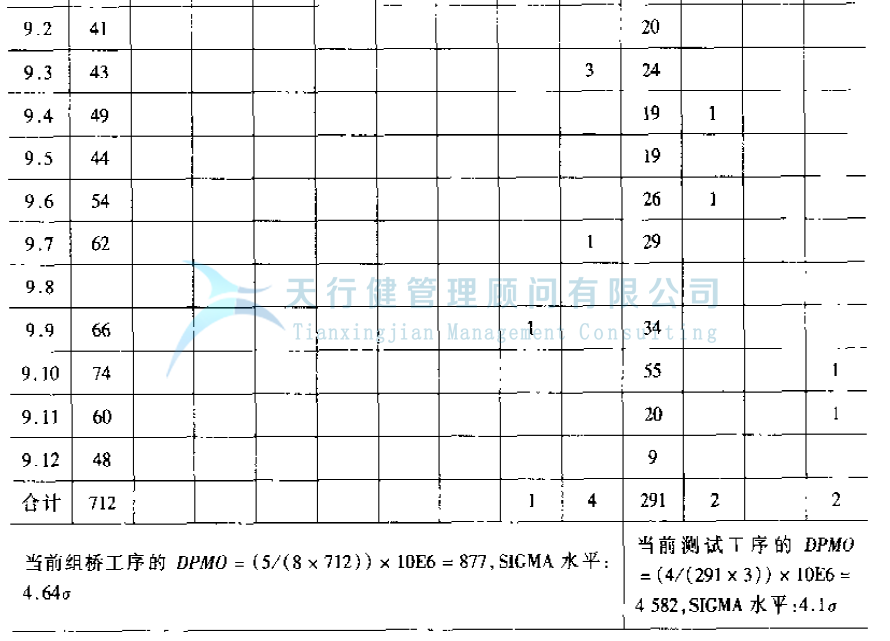

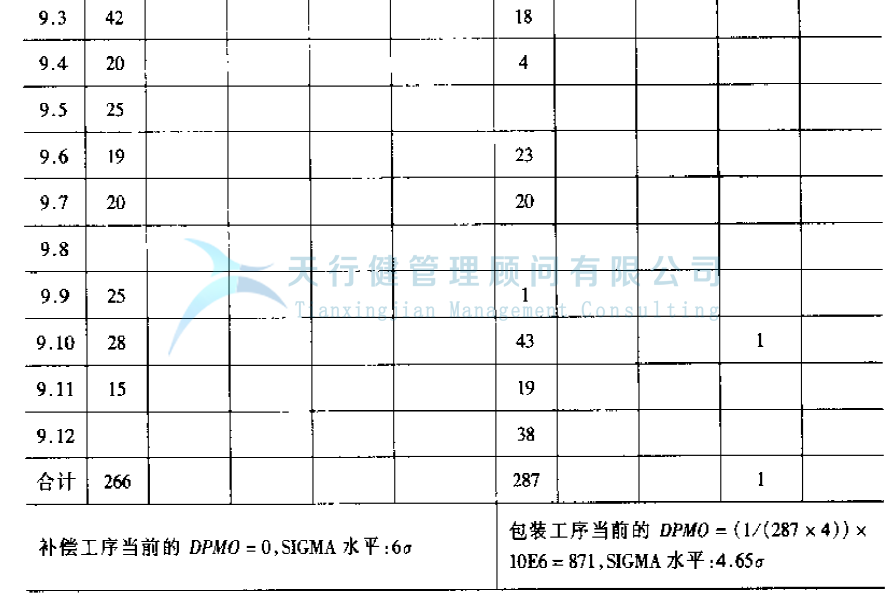

(3)改进后的效果(适马水平计算,表1-4)

整个GD传感器生产过程:DPMO II 877+4582+871=6330,适马水平:3.96σ,废品率为0,均超过项目原预期目标。

控制阶段

更改测试过程文件和操作程序;

更改隔膜设计图;

培训测试过程人员和隔膜检验员。

上一篇:六西格玛思路详解